固溶化熱処理による鋭敏化・応力腐食割れ対策課題とショットピーニングを用いた解決策

固溶化熱処理は、ステンレス鋼の耐食性と強度を引き出す方法のひとつです。特に、応力腐食割れ(SCC)の原因となる鋭敏化の対策として用いられます。しかし、大型のプラント機器などへ適用する場合、温度管理の難しさや変形リスク、現場施工が困難であるといった課題が生じます。

本記事では、固溶化熱処理が抱える鋭敏化と応力腐食割れ対策の課題を解説し、代替策として、安全で効果的なショットピーニングを用いた解決策を詳しく紹介します。

固溶化熱処理の役割

固溶化熱処理とは、ステンレス鋼を約1000〜1150℃の高温域まで加熱後、急冷を施すことで、本来の性能を取り戻すための熱処理です。

固溶化熱処理の重要な役割は、溶接の熱影響部などで発生する鋭敏化を解消し、低下した耐食性を回復させる点にあります。鋭敏化により組織中に析出した炭化物を再び鋼の中に溶け込ませる(固溶化)ことで、クロム欠乏層を消滅させ、ステンレス鋼が持つ優れた耐食性を復元します。

同時に加工や溶接によって生じた内部の残留応力を除去する効果もあり、応力腐食割れのリスクを低減し、機械的性質を安定化させる重要な役割も担っています。

なお、以下の記事で応力腐食割れについて詳しく解説しているので、こちらもぜひご覧ください。

ステンレス鋼に潜む「鋭敏化」のリスク

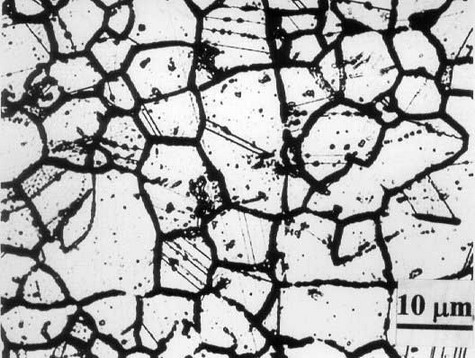

鋭敏化とは、SUS304などのオーステナイト系ステンレス鋼が、約600〜800℃の温度域に長時間さらされると生じる現象です。

鋼中の炭素が、耐食性の要であるクロムと結合して「クロム炭化物」として結晶粒界に析出します。析出した炭化物の周囲ではクロムが不足した「クロム欠乏層」が形成され、ステンレス鋼本来の不動態皮膜が維持できなくなるのです。

鋭敏化状態に陥ったステンレス鋼は、耐食性が著しく低下し、特定の腐食環境と引張応力が組み合わさることで、応力腐食割れの起点となる、極めて危険な状態となります。

施工対象となる代表的な材質

固溶化熱処理やショットピーニングが施工されるのは、主に応力腐食割れのリスクが高いオーステナイト系ステンレス鋼です。ここでは、産業界で広く使用され、鋭敏化が問題となりやすい以下の4つの材質について解説します。

- SUS304

- SUS316

- SUS304L

- SUS316L

なお、各見出し内で示した表は、日本産業規格(JIS G 4305)より引用しました。

SUS304

SUS304は、優れた汎用性とコストパフォーマンスから、家庭用品、建築材料、産業機械に至るまで、あらゆる分野で使用されているオーステナイト系ステンレス鋼です。以下にSUS304の化学成分を示します。

(単位%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu | N | 他 |

| 0.08以下 | 1.00以下 | 2.00以下 | 0.045以下 | 0.030以下 | 8.00~10.50 | 18.00~20.00 | - | - | - | - |

SUS304は、溶接や熱間加工などで約600〜800℃の温度域に10分〜1時間程度さらされると鋭敏化してしまいます。そのため、溶接を伴う機器では、鋭敏化を解消するための固溶化熱処理や、応力状態を改善するショットピーニングといった対策が必要です。

SUS316

SUS316は、SUS304の成分にモリブデンを添加して、耐食性をさらに向上させたオーステナイト系ステンレス鋼です。SUS316の化学成分は以下のとおりです。

(単位%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu | N | 他 |

| 0.08以下 | 1.00以下 | 2.00以下 | 0.045以下 | 0.030以下 | 10.00~14.00 | 16.00~18.00 | 2.00~3.00 | - | - | - |

モリブデンの効果により、特に塩化物イオンに対する耐性が高く、孔食や隙間腐食といった局部腐食に強いという特徴があります。ただし、基本的な組織はSUS304と同じオーステナイト系であるため、溶接による熱影響で鋭敏化が生じるリスクは同程度です。

SUS304L

SUS304Lは、SUS304の炭素含有量を0.03%以下に低く(Low)抑えた材質で、「L材」とも呼ばれます。化学成分は以下のとおりです。

(単位%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu | N | 他 |

| 0.030以下 | 1.00以下 | 2.00以下 | 0.045以下 | 0.030以下 | 9.00~13.00 | 18.00~20.00 | - | - | - | - |

炭素含有量を低くしたことで、溶接時などの熱影響を受けた際に、鋭敏化の原因となるクロム炭化物の析出を抑制できます。しかし、鋭敏化のリスクを完全に排除できるわけではないので注意が必要です。

SUS316L

SUS316Lは、SUS316の炭素含有量を低く抑えた材質です。以下に化学成分を示します。

(単位%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu | N | 他 |

| 0.030以下 | 1.00以下 | 2.00以下 | 0.045以下 | 0.030以下 | 12.00~15.00 | 16.00~18.00 | 2.00~3.00 | - | - | - |

溶接時の鋭敏化リスクが大幅に低減されているため、高い信頼性と耐食性が要求され、かつ溶接が多用される重要な設備で広く採用されています。それでも、溶接や加工によって残留引張応力は発生し、応力腐食割れのリスクが残るため対策が必要です。

大型機器における固溶化熱処理の課題

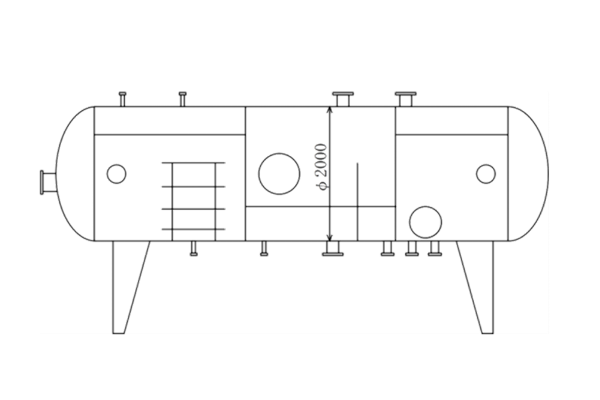

鋭敏化の対策として有効な固溶化熱処理を、プラントの塔槽類や熱交換器といった大型機器に用いるにはさまざまな課題があります。

温度管理の難しさ

適切に固溶化熱処理を行うには、厳密な温度管理が不可欠です。しかし、巨大で複雑な形状を持つ機器全体を、1000℃以上の高温域で均一に加熱・急冷することは困難です。

部分的な加熱ムラが生じると、不完全な固溶化や新たな熱応力の発生を招きます。さらに問題なのは加熱後の急冷過程です。万が一、鋭敏化を起こしやすい600〜800℃の温度域をゆっくりと通過してしまうと、処理前よりもかえって鋭敏化を促進させる「再鋭敏化」を引き起こす危険性もあります。

大型機器における不均一な温度変化は、期待した効果を得られないだけでなく、材質の劣化を招きかねないのです。

機器の変形・座屈リスク

ステンレス鋼は、固溶化熱処理で加熱される1000℃以上の環境下では、常温時に比べて大幅に軟化してしまいます。そのため、大型タンクや塔槽類のような機器では、それ自体の重みに耐えきれず、クリープ変形や座屈(ぐにゃりと潰れる現象)のリスクが高まります。

変形や座屈が発生してしまうと、修復は極めて困難です。機器の寸法精度や性能を損ない、機器そのものが使用不能になる可能性も否定できません。鋭敏化という材質の問題を解決しようとして、機器の形状という物理的な完全性を失ってしまうという、本末転倒な事態を招きかねません。

現場施工の困難性

固溶化熱処理は、巨大な加熱炉と大規模な冷却設備を必要とします。専門の工場内で行われる場合が多いため、プラント等に設置されている大型機器に対して、現場で固溶化熱処理を施すことは不可能です。

既設の機器に適用する場合は、機器をプラントから解体・撤去し、工場へ輸送して処理を行わなければなりません。処理後も現地へ輸送して据え付けなければならず、手間とコスト、長期間のプラント停止が必要です。

既設機器のメンテナンスや応力腐食割れ対策に、固溶化熱処理は不向きです。あくまで新規製作時の、比較的小さな部品向けの処理と考えておくと良いでしょう。

カンメタエンジニアリングのショットピーニングで

リスクのない応力腐食割れ対策を

固溶化熱処理が抱える多くの課題を解決し、より安全かつ現実的な応力腐食割れ対策として注目されるのがショットピーニングです。熱を加えることなく、常温で応力状態を改善するショットピーニングについて詳しく解説します。

SCC(応力腐食割れ)対策でトップの実績

応力腐食割れ対策としてのショットピーニング実用化を開拓したのはカンメタエンジニアリングが初となります。

多くの大手石油精製・石油化学プラントのお客様への施工実績がございます。

SCC対策ショットピーニングのパイオニアとして、最高品質の施工を提供いたします。

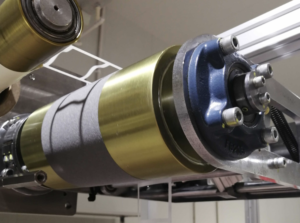

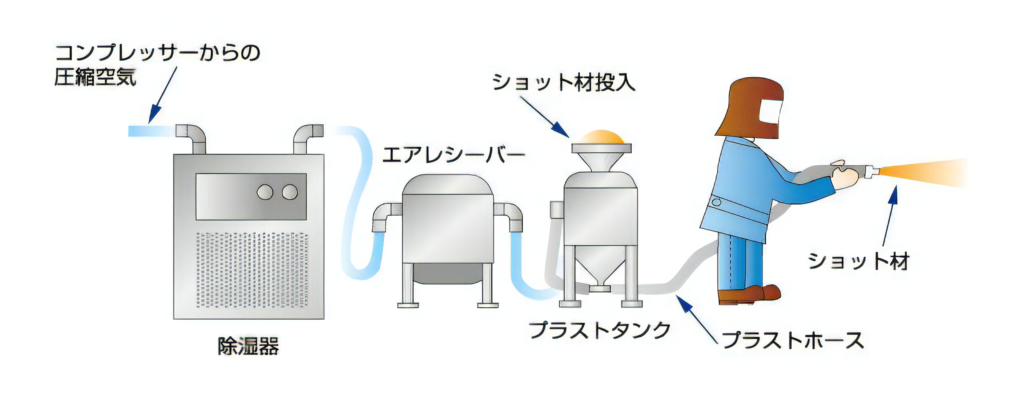

ショットピーニングの原理

ショットピーニングは、無数の球状の投射材(ショット)を金属表面に高速で打ち付ける冷間加工技術です。投射材が衝突した表面には、無数の微小なくぼみが形成されます。このとき、表面層は塑性変形を起こして引き伸ばされようとしますが、内部の変形していない材料によってその動きが拘束されます。

表面層には元の状態に戻ろうとする強い力が発生するため、応力腐食割れを引き起こす「引張応力」を割れの発生・進展を抑制する「圧縮応力」に置き換えます。この結果、鋭敏化が生じていても応力腐食割れの発生条件を根本から断ち切れるのです。

固溶化熱処理と比較した際のメリット

ショットピーニングのメリットは、固溶化熱処理が抱える課題を克服できる点にあります。熱を加えない常温加工であるため、大型機器で問題となる温度管理の難しさや、熱による変形・座屈のリスクがなく、再鋭敏化といった熱処理特有のリスクもありません。

さらに、装置がコンパクトで可搬性に優れているため、工場への輸送が不可能な大型機器や既設の設備に対しても「現場施工」が可能です。機器を解体する必要がないため、プラントの休止期間を最小限に抑えられ、工期とコストの両面で優位性があります。

ショットピーニングの施工事例

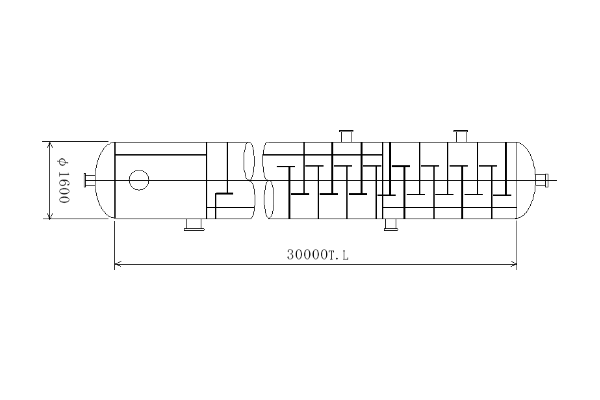

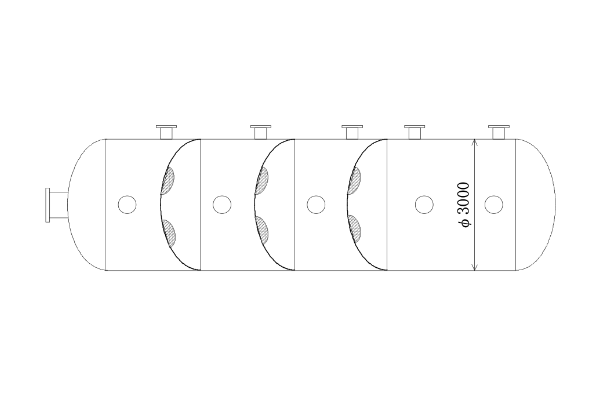

安全性と信頼性の高さから、ショットピーニングは、石油化学プラントや製紙工場、食品工場などの中〜大型設備で利用されています。分留塔や熱交換器、反応器、重合槽といった塔槽類や、各種タンク、配管の溶接部(HAZ)などが主な対象です。

弊社では計5,000m2を超える施工実績があり、新規製作時の予防保全はもちろん、稼働中の設備のメンテナンスとしても利用いただいています。国内のみならず海外でも施工実績のある技術です。

HastelloyC製 塔槽機器の

応力腐食割れ対策

「絶対にSCCを発生させない」を目指し

徹底的な処理を実施

SUS316L製

地熱水による応力腐食割れ対策①

SCCの再発もなく、

連続運転に寄与

SUS316L製

地熱水による応力腐食割れ対策②

10年経過の現在も

SCCの発生無く運用

即日現地対応可能

急なトラブルにも即座に駆けつけ、スピード対応いたします。

現地で対応するため施工対象の大きさに制限がなく、4k㎡超えの施工実績もございます。

※ 弊社工場内にピーニング専用のブースを保有しておりますので、社内に持ち込んでの施工もご選択可能です。

ピーニング専用ブース

「今すぐ」施工を希望の方へ

急なトラブルにもすぐに駆けつけます。

まとめ

本記事では、ステンレス鋼の鋭敏化と応力腐食割れ対策に用いられる固溶化熱処理について解説しました。施工対象となる代表的な材質や、大型機器に用いる際の課題についてもまとめています。

さらに、固溶化熱処理の課題をすべて解決するショットピーニングも詳しく紹介しました。大型・既設機器の応力腐食割れ対策の参考となれば幸いです。