応力腐食割れ(SCC)の3つの発生要因・対策技術

石油精製所や化学プラントで使用するタンクや支持架台、そして構造部材として多くの金属が使われています。しかし、条件によっては金属の腐食がすすみ、最悪の場合には突然の破断も考えられます。このような現象の一つが応力腐食割れ(SCC)です。

この記事ではSCCの原因や対策、そしてその対策を紹介いたします。

応力腐食割れ(SCC)の基礎知識

応力腐食割れとは?

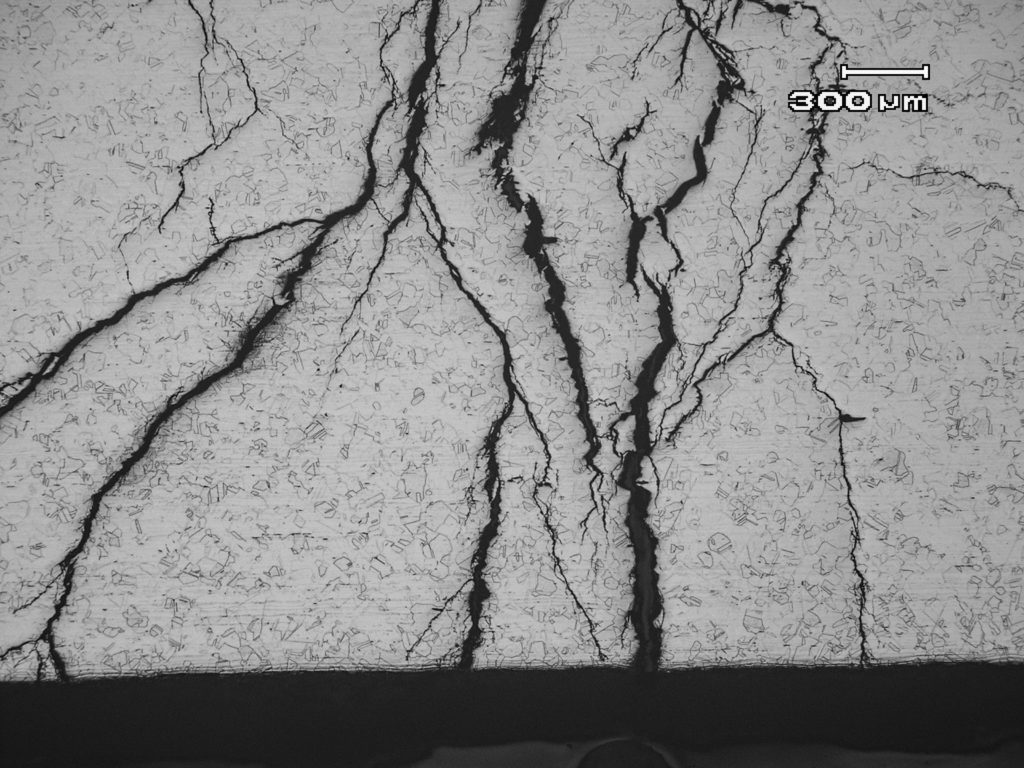

ある材質に特定の環境下で引張応力がかかると、局所的に発生する損傷のことを応力腐食割れ(SCC)といいます。名前の通り応力(力学条件)と腐食(環境条件)、そして材質の特性という三つの条件が合わさったときに発生します。何も対策をしないとSCCは進展(状況が悪化)するものであり、はじめは1mm以下のひびであってもやがて反対側まで到達して破断することもある危険な現象です。

応力腐食割れ(SCC)が起こりやすい材質

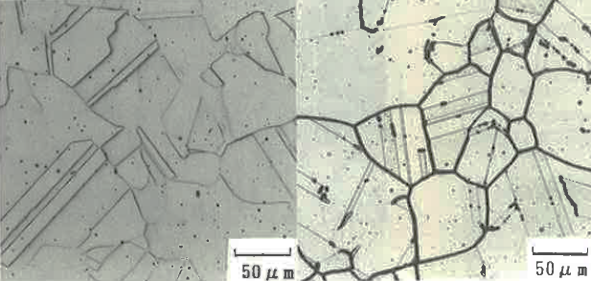

SCCが起こりやすい材質はいくつかあり、その一つがSUS304やSUS316などオーステナイト系ステンレスです。オーステナイトとはステンレスの金属組織の一つで、クロムやニッケルを含むため耐食性や耐熱性が高く、プラント機器に使用される代表的な材料になります。他にもSCCが起こりやすい材質として炭素鋼や黄銅があります。SCCが起こりやすいのは合金であり、純金属では発生しません。

応力腐食割れ(SCC)の3つの発生要因

1. 材料要因

SCCの発生原因の一つが材料要因、つまり材料固有の要因です。前述の通り、オーステナイト系ステンレスや炭素鋼、そして黄銅はSCCが発生しやすい金属として有名です。

2. 環境要因

SCCが起こりやすい材質はありますが、周囲の環境(溶液、雰囲気)も要因の一つです。SCCをもたらす要因となる溶液や雰囲気は、金属によって異なります(表1)。

表1.SCCを起こしやすい金属と環境要因

| 金属 | 原因物質 | 周辺環境 |

|---|---|---|

| オーステナイト系ステンレス | CL- | 高温海水 |

| OH- | 高温高濃度NaOH溶液 | |

| ポリチオン酸 | 硫化後、湿度のある環境にさらす | |

| 高温水 | 沸騰水型原子炉の配管 | |

| 炭素鋼 | NO3- | 高温NaNO3溶液 |

| OH- | 高温高濃度NaOH溶液 | |

| 黄銅 | NH3 | NH3を含む大気(雰囲気) |

| アミン | アミン水溶液 |

特にオーステナイト系ステンレスは塩化物イオンに対してSCC免疫不全症候群をもっており、引張応力があれば必ず割れるといわれているほど使いにくい材料といえます。

過去には、ある原子力発電所において、オーステナイト系ステンレス鋼製配管に貼られた塩化ビニルテープが起因となりSCCが生じた、というケースもあります。 他にも高張力鋼はH2S水溶液に弱い、高力アルミ合金と高力チタン合金は海水に弱いなどの特徴があります。

3. 力学要因

SCCの三つ目の要因が応力です。

例えばオーステナイト系ステンレスは通常、850℃以上に加熱しないと応力を除去できません。しかし、実際にはその温度まで加熱されずに十分な応力除去が行われず、溶接部などに引張応力が残った状態で使用されています。

また、溶接後に残留応力が発生するのは鋭敏化によるものです。高温下にさらされることにより、クロムが炭素と結合して炭化化合物が生成されます。すると、クロムの欠乏した部分が増えて粒界付近の耐食性が低下して腐食しやすくなります。ちなみにSUS304は600℃〜800℃に10分から1時間さらされると鋭敏化するといわれているのです。

これら三つの要因のうち、いずれかの要因を排除すればSCCを防止することができます。

応力腐食割れ(SCC)の対策技術

1. 材料要因への対策

材料のグレードアップ

SCCが起こりやすい材質をそもそも使用しなければ問題ありません。しかし、他の材質に変えるといっても、例えば鋭敏化リスクはあるが耐食性や強度にもあり、コストパフォーマンスに優れ汎用性が高いSUS304が有用な場合も多々あり簡単に材質を変更できません。

そこでよく考えられるのがSUS304より耐食性に優れたSUS316、また炭素含有量の少ないSUS304LやSUS316Lを使用することです。SUS304は通常0.03%以上〜0.08%以下の炭素を含むといわれていますが、SUS304Lの炭素含有量は0.03%以下です。炭素が少なければ炭素化合物も生成されにくくなり、鋭敏化が起こりにくい材質であるといわれています。

一方、それらのハイグレードの材料を使用したとしても、溶接やグラインダ掛けによる熱影響部においてSCCが発生したケースは頻発しており、代替材料として二相ステンレス鋼やハステロイを用いたがSCCが発生してしまったケースもあります。

このような背景により、材料のグレードアップでSCCを予防することは現実的には難しいのです。

2. 環境要因への対策

腐食抑制剤の添加

腐食抑制剤(インヒビター)を使用することにより、炭素鋼などのSCCの進行を遅らせることができます。腐食抑制剤の種類はいくつかあり、金属のイオン化傾向を下げて表面を不動態化する不動態被膜型(クロム酸塩、亜硝酸塩など)や、表面に有機化合物を付着させて腐食を抑制する吸着型(アミン類など)があります。

腐食抑制剤は完成した設備に対しても使用可能ですが、そもそもSCCをもたらす成分が製品ではなく生産過程で混入・生じた副産物であることが多い為特定が難しく、添加量の管理が難しいことやコンタミがエンドユーザーに対してデメリットを与えるため、適用が難しい対策といえます。

溶射(犠牲防食)

溶射とは熱源により加熱されて溶融状態、あるいは半溶融状態となった溶射材料を圧縮空気によって微粒子化して母材に吹き付ける処理です。母材に衝突した溶射材料はあらかじめ素地調整された母材と機械的に結合することで溶射膜を形成します。

先に電位が卑となる溶射膜が腐食されることにより、溶射膜を犠牲にして母材を守ります。しかし、溶射膜は次第に薄くなっていくため定期的な再処理が必要です。また、定期的な割れ検査の度に皮膜を剥離しなくてはいけないというデメリットもあります。

3. 力学要因への対策

PWHT(溶射後熱処理)

PWHT(Post Weld Heat Treatment)は溶接後に取り付けた発熱体に電流を流すことで、残留応力の低減や溶接の脆化防止を図る処理です。炉内熱処理法と局部熱処理法があり、配管の溶接部(エルボなど)に適用されます。

結晶粒が微細化されることでSCCに強い状態に改善されますが、大型構造物への適用が難しい、機器据付時の溶接やグラインダ掛けの際に生じたHAZ(熱影響部)への適用が難しいなどのデメリットもあります。また、熱の管理が難しく、対応を誤ると機器が座屈するリスクもあります。

ショットピーニング

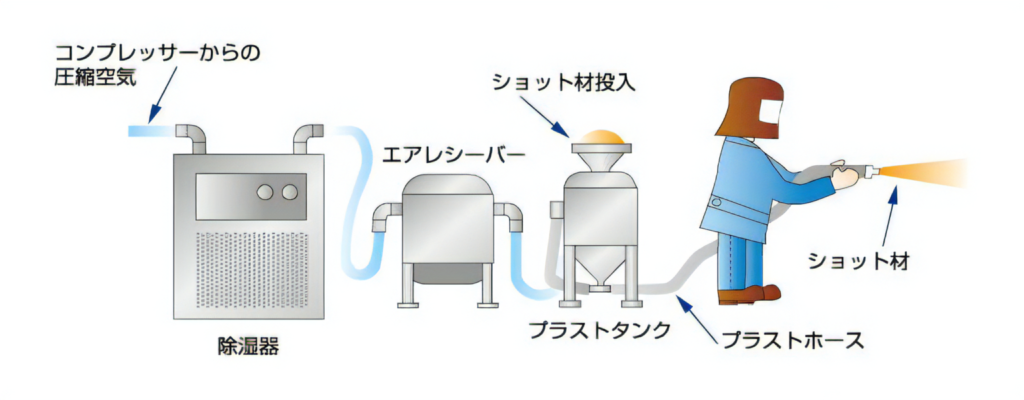

ショットピーニングとはショット材(球形粒子)を母材に衝突させることにより、表面を硬化させる処理です。溶接により発生する引張残留応力はSCCの原因となりますが、ショットピーニングを行うと圧縮残留応力を付与することが出来、効果の高いSCC対策となります。

ショットピーニングは、PWTHでは対応が難しいがSCCリスクが特に高い「据付時の溶接によるHAZ」や、「据付時の溶接やグラインダ掛けにより生じたHAZ」のみの部分適用や、PWHTやジェットタガネでは対応がしきれない大型機器に対する大平米施工、また狭隘部・配管内面といった施工が難しい箇所に対しても圧縮残留応力を付与できることから施工性に優れ効果が高い処理となります。一方、パラメータ管理にはノウハウが必要なため、施工業者の選定・実績が重要となります。

カンメタのプレミアムショットピーニング技術

ショットピーニングをおすすめする理由

ショットピーニングを行うと、母材の最表面だけでなく一定程度の深さまで圧縮残留応力を持つようになりますので、施工箇所におけるSCC発生要因を除去することができ、必要な箇所にのみSCC予防をすることが可能となります。

また、圧縮残留応力の深さや大きさは選定するショット材のみならず関連する様々なパラメータ設定、適切な施工管理が重要となりますが、当社はショットピーニングをSCCに適用したパイオニアであり、SCCの権威であり当社顧問である青山学院大学の竹本幹男名誉教授と共同で現場施工に求められるパラメータ及び品質管理手法を科学的見地から設定した初めての会社です。

サービスの特徴

カンメタエンジニアリングが開発したのは、現場におけるSCC対策として利用されるショットピーニングです。そのため、大手石油精製所や石油化学プラントを中心に累計5,000m2という豊富な施工実績があります。また、急なトラブルにも柔軟に対応でき、広大な範囲の施工にも対応しています。もちろん工場内には専用の施工ブースがあり対象部品を持ち込んでの処理も可能です。

・施工後の割れPT検査が可能

・X線装置での現地応力測定が可能(有償)

・ピーニング効果が高い高級材料のご選択が可能

お問合せはこちら

応力腐食割れ(SCC)対策に困っており「今すぐ」施工を希望する経営者の方はカンメタエンジニアリングまでご相談ください。