非粘着性|素材の付着を抜群に防止+剥がれにくいコーティング技術

粘着テープ・フィルム・ホットメルトなどの「くっつく素材」を扱う生産ラインでは、搬送部品や治具への粘着物の付着が大きな悩みです。特に高速・連続運転を求められる現場では、付着によるライン停止や清掃時間の増大が大きなロスにつながります。

そこで本記事では、非粘着性を部品表面に付与する代表的な表面処理工法を比較し、それぞれのメリット・デメリット、適用事例をご紹介します。生産設備の稼働安定化や、部品のメンテナンス性向上に貢献するヒントとしてご活用ください。

高密着で抜群の非粘着性を付与する、カンメタのプラズマコーティング

プラズマコーティングは、工業部品の表面に非粘着性(離型性)を付与するための特殊なコーティング技術です。1969年にアメリカのプラズマコーティング社(現アメリカンローラー社)が開発し、50年以上にわたりこの分野をリードしてきました。日本国内ではカンメタエンジニアリング社が唯一ライセンスを取得し、国内唯一の施工代理店としてコーティングを施工しています。

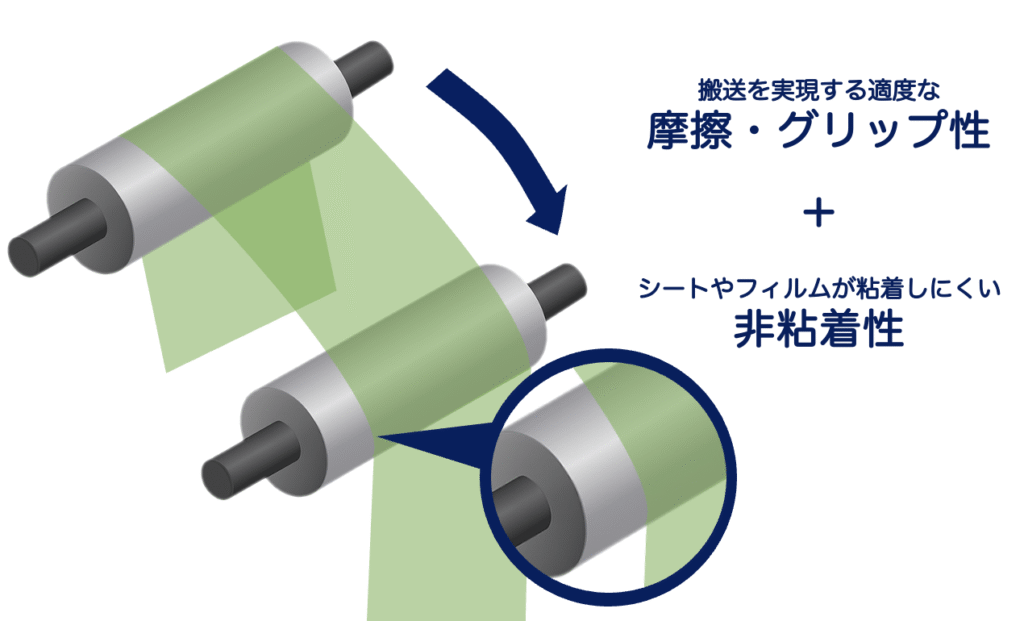

この技術の最大のポイントは、「ものが付着しにくい非粘着性」と「搬送に必要な適度な摩擦(グリップ・搬送)性」という、相反する特性を同時に実現できる点にあります。

特殊な離型剤で非粘着性を付与しつつ、その下地硬質層により表面の粗さや硬さを調整することで、お客様の要望に応じた表面特性をカスタマイズすることができます。

たとえば、接着剤やのりが張り付かない離型性を保ちつつ、ロール表面では素材をしっかり巻き取る搬送性を両立させることができます。さらに、このコーティングは耐久性にも優れているほか、アルミ、鉄、CFRP(カーボン)、エンジニアリングプラスチックなど、さまざまな素材の部品に適用可能です。

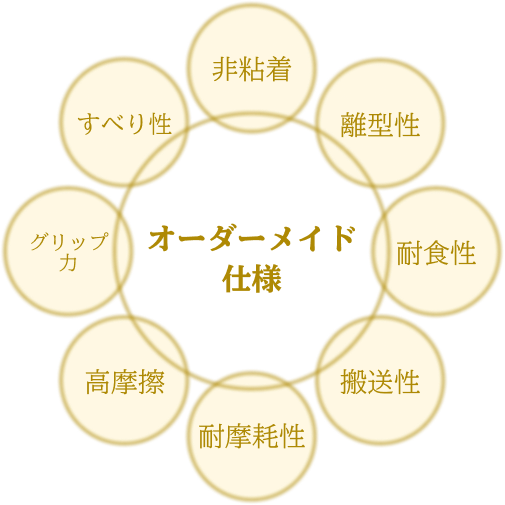

お客様の使用環境に合う各特性の絶妙な組み合わせ、高度なすり合わせが得意です。

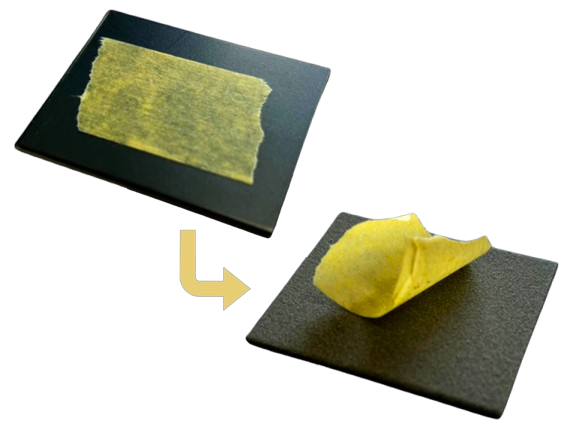

優れた非粘着性(離型性)

粘着剤、接着剤、樹脂、ゴムなどの粘着性物質が表面に付着しにくく、簡単に剥がれるようになります。これにより、ロールや部品に糊や樹脂がこびりついて生産を妨げるトラブルを大幅に減らせます。

高いグリップ力(搬送性)

粘着しないだけでなく、ウェブやシート、フィルムをしっかりと送ることができる高い摩擦係数も備えています。従来のテフロン等のフッ素系コーティングが滑りやすくて搬送に不向きな場面があったのに対し、プラズマコーティングは粘着物が付かない状態でも適度なグリップ力を発揮します。

滑り性(低摩擦性)

プラズマコーティングの中には、非粘着性に加えて表面の摩擦係数を極めて低く抑えた仕様も存在します。これにより、ウェブやシートなどの素材がガイド部品やプレート上をスムーズに滑走できるようになり、搬送時の抵抗低減や張力の安定化に貢献します。特に、素材のスリップを促したい箇所や、相手材への摩耗・キズを防ぎたい工程に適しており、スムーズな搬送や離型が求められる環境で効果を発揮します。

耐摩耗・耐久性

硬質層を含むコーティングは摩耗や擦り傷に強く、長期間の使用にも耐えられる丈夫な表面を実現します。これにより、コーティングがすぐに剥がれたり性能が低下したりせず、装置のメンテナンス頻度を減らせます。

耐薬品・耐溶剤性

プラズマコーティングの中には薬品に強いシリーズもあり、塗布する接着剤に溶剤が含まれる環境下でもコーティングが劣化しにくい特長があります。

現場施工性

一部のコーティングは常温硬化タイプのものがあり、当社が70年以上培った現場施工ノウハウを用いて、大型機器などを工場から取り外して送ることなく、その場で非粘着コーティング処理を施すことができます。これにより、設備のダウンタイムを最小限に抑えられます。

PFAS(フッ素化合物)を使用していない、人体・環境にやさしいコーティングの施工も対応可能です。

非粘着性だけでなく、他機能性との掛け合わせも

プラズマコーティングは、単に非粘着性だけを付与するわけではありません。特定の用途や環境に応じて、非粘着性に加えて様々な機能を表面に持たせることができます。これにより、部品の性能をさらに最適化し、より複雑な課題にも対応できるようになります。

非粘着性+高耐久性

最も基本的な組み合わせで、非粘着性を保ちながらも、優れた耐摩耗性や耐キズ性を持つ表面を実現します。頻繁に接触や摩擦が生じる環境でも、コーティングの剥がれや劣化を最小限に抑え、長期間にわたって非粘着性能を維持します。

用途

- 搬送ロール、ガイドロール: 接着剤や樹脂が付着しやすいが、同時にウェブとの摩擦や接触が多く、摩耗しやすい箇所。

- ステージ、プレート: 離型性を確保しつつ、繰り返しの使用に耐える耐久性が求められる箇所。

- ガイド部品: 粘性のある材料を扱う際に付着を防ぎつつ、摩耗に強い特性が必要な箇所。

非粘着性+導電性

非粘着性を持ちながら、静電気の発生を抑える導電性を付与する組み合わせです。これにより、静電気による粉塵の付着や、電子部品への悪影響、作業者への放電といった問題を防止できます。特に、非粘着性が求められる環境で、静電気対策も同時に必要な場合に有効です。着性能を維持します。

用途

- フィルム製造・加工ライン: 静電気によるフィルムの巻きつきや、異物付着を防ぎたい搬送ロール、ガイドロール。

- 電子部品製造装置: 微細な部品に静電気でホコリが付着したり、静電気放電による品質劣化・トラブルを防ぎたい箇所。

非粘着性+グリップ・搬送力(適度な摩擦)

粘着物が付着しない「非粘着性」を保ちつつ、シートやフィルムをしっかりとグリップして搬送するための「適度な摩擦力」を両立させます。従来のフッ素樹脂コーティングのように表面が滑りすぎず、素材を安定して送ることができるため、スリップによる装置トラブルやキズなどによる生産ロス・品質低下を防止します。

用途

- 粘着テープ・ラベル製造ラインのニップロール: 粘着・接着剤がロールに付着せず、かつテープを確実に送り出す必要がある箇所。

- 紙・フィルムのコーティングラインの駆動ロール: 樹脂やインクの付着を防ぎつつ、素材の張力を安定させたい箇所。

- 印刷機の搬送ローラー: インクの付着を防ぎながら、紙やフィルムのズレを抑制したい箇所。

非粘着性+滑り性(低摩擦)

非粘着性を持ちながら、接触する相手材との摩擦係数を極めて低く抑える組み合わせです。これにより、部材のスムーズな移動を促進し、駆動抵抗の低減や部材の損傷防止に貢献します。グリップ力とは逆に、特に「滑らせたい」用途で威力を発揮します。

用途

- 搬送シュート、ホッパー: 粉体や粒状の材料がスムーズに流れるようにし、詰まりを防ぎたい箇所。

- 自動機械のガイドレール、摺動部: 接触する部品の摩耗を防ぎ、スムーズな動作を維持したい箇所。

- 離型プレート、トレイ: 製品をスムーズに剥がしたり、取り出したりしたい箇所。

プラズマコーティングの適用事例紹介

プラズマコーティングの具体的な適用事例を紹介します。粘着性の高い材料を扱う装置部品に本コーティングを施すことで顕著な効果が現れています。

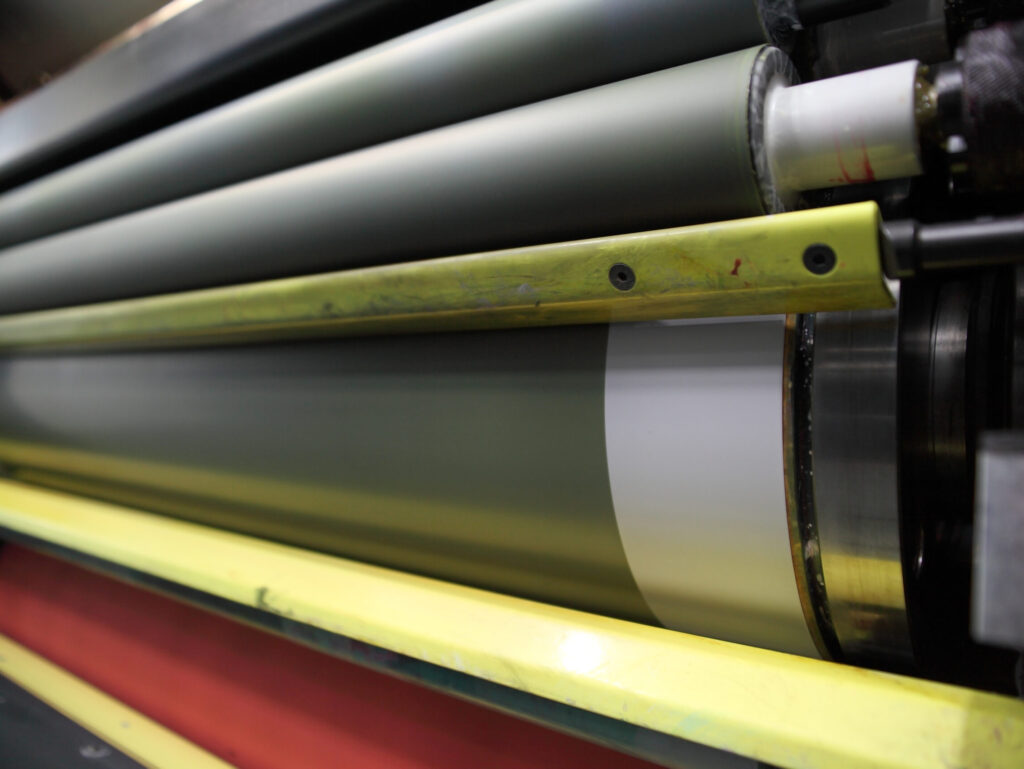

フィルム巻取り用ガイドロールへの適用

樹脂フィルムの巻取り工程で使用されるガイドロールでは、フィルムの貼り付きや滑り不良を防止しました。プラズマコーティング層の高い耐久性により2年以上連続使用しても性能が維持され、清掃頻度の減少などメンテナンスコスト削減に繋がっています。

おむつ製造業/ガイド部品への適用

おむつ製造業において不織布の搬送および折り工程にて使用されるガイド部品(ガイドバー等)では、不織布に対する滑りを良くし、潤滑性を付与することで生産効率の向上に貢献しました。プラズマコーティング皮膜の高い耐久性により従来コーティングの3倍を超える長期間にて使用されており、メンテナンスコストの削減に繋がりました。

様々な固体潤滑コーティングがありますが、中でもプラズマコーティングは非粘着性と高い耐久性を兼ね備え、幅広い用途で効果を発揮します。当社ではこの技術を通じて現場の課題を解決し、設備の信頼性向上とコスト削減に貢献してきました。低摩擦コーティング導入をご検討の際は、ぜひ当社までご相談ください。表面処理技術のエキスパートとして最適なソリューションをご提案いたします。

プラズマコーティングに関する資料をダウンロードいただけます

非粘着コーティングの基礎

非粘着コーティングとは、その名の通り表面に他の物質が付着しにくくなるよう加工されたコーティングのことです。部品や装置の表面に薄い皮膜として施すことで、摩擦抵抗や付着力を低減し、物質がこびりつかず剥離しやすくなります。非粘着性(離型性)・撥水性・潤滑性といった特性をもつ、あるいは複数の機能を併せ持つ特殊な材料によって実現され、用途に応じてさまざまな薬剤や手法でコーティングが行われます。

非粘着コーティングは日常から産業まで幅広く利用されています。身近な例としてはフッ素樹脂加工されたフライパンや調理器具があり、食品が表面に焦げ付かないようにする効果があります。また工業分野でも、接着剤や樹脂、ゴム、塗料などが機械部品に付着するのを防ぐ目的で多用されています。たとえば粘着テープの剥離紙(ライナー)には剥離剤としてシリコーン系コーティングが塗布され、テープをスムーズに剥がせるようになっています。その他にも、製造ラインのローラーやコンベア、金型、タンク、フィルムなど、付着物の洗浄や除去を容易にし生産効率を高めるために非粘着コーティングが施されています。

非粘着・離型性の原理(表面エネルギー、接触角など)

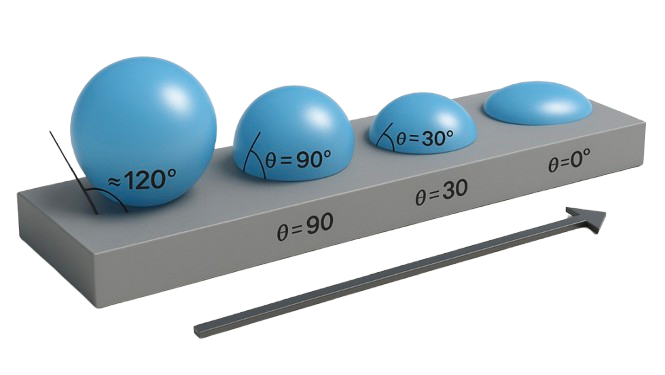

右に行くほど表面エネルギーが高く、水滴が広がって接触角θが小さくなる。

一方、左端のように表面エネルギーが極めて低い撥水性表面では水滴が球状になり、

θが大きくなる。

非粘着コーティングの科学的原理として重要なのが表面エネルギーと接触角です。表面エネルギーとは材料表面の分子が他の分子を引き寄せる強さを表す指標で、この値が接着のしやすさに直結します。一般に、表面エネルギーの高い(親水性の)表面には液体や接着剤がよく馴染み(濡れ)、材料表面と密着しやすくなります。逆に表面エネルギーが低い表面では、液体がはじかれて滴状に留まり(濡れが悪い)、密着力も弱くなります。この「濡れ性」は接触角によって定量化でき、例えば水滴を垂らしたとき接触角が90°未満ならば表面は親水性、90°より大きければ撥水性であると分類されます。非粘着コーティング表面では水滴や油滴の接触角が非常に大きく(100°超)、玉のように丸まるのが観察できます。

実際、テフロン(PTFE)コーティング表面は疎水性・疎油性が高く、水滴が広がらずコロコロと玉状になるほど表面エネルギーが低いことが知られています。このように低表面エネルギー化することで、接触する物質との間の付着力(界面の接着エネルギー)を著しく減少させるわけです。

非粘着コーティング剤の多くはフッ素やシリコーンなど分子間力の小さい材料で構成されています。例えばフッ素樹脂(テフロンに代表される)は炭素原子に強力に結合したフッ素原子で覆われた構造を持ち、他物質との分子間作用が極めて弱いため、ほとんどあらゆるものを寄せ付けません。このような低い表面張力(表面エネルギー)により、コーティング表面に付着しようとする物質は十分濡れ広がることができず弾かれてしまいます。さらに多くの非粘着剤は化学的にも不活性であるため、接触した物質との反応や溶解も起こりにくくなっています。

以上の原理から、非粘着コーティングは「物質がくっつかない表面」を実現するために表面エネルギーを極限まで下げ、液体との接触角を大きく保つ設計になっているのです。

主な非粘着コーティング材料(シリコン系、フッ素系、無機系など)

非粘着コーティングに用いられる材料には様々な種類があります。要求される性能や用途によって最適な材料は異なり、それぞれに利点・欠点があります。大きく分けると、シリコーン系材料、フッ素系樹脂材料、そして無機系材料(セラミックなど)の三つの系統が代表的です。以下ではそれぞれの特徴を概説します。

シリコーン系コーティング

シリコーン(シリコーン樹脂、シリコーンオイル)を主体とするコーティングは、非粘着用途で広く用いられています。シリコーンは分子中に-Si-O-主鎖を持つ高分子で、低い表面エネルギーと高い撥水性を示すうえ、柔軟で熱安定性にも優れるのが特徴です。一般的なシリコーン離型コーティングは-60℃から+260℃程度までの温度範囲で安定に機能し、また架橋反応によって硬化させれば耐久性や密着性も向上します。こうした特性から、シリコーン系コーティングは粘着テープやラベルの剥離ライナーに多用されています。実際、シリコーン離型剤を塗布したフィルムや紙をテープの裏打ちに用いることで、テープの巻き取り時にも剥がす時にも滑らかな離型が可能となり、糊残りや破れを防いでいます。さらにシリコーンコーティングはゴム・プラスチック成形用の金型離型剤や、搬送ベルト上の付着防止コート(食品焼き付き防止シート等)としても利用されています。シリコーン自体が化学的に安定で多くの物質に影響を与えないため、医療用途や食品産業でも適合性の高い離型コーティングとなっています。

もっとも、シリコーン系のコーティングにも留意点があります。シリコーンは極めて離型性能が高い一方で、コーティング皮膜自体の機械的強度はそれほど高くありません(柔軟である反面、表面硬度や耐摩耗性は限定的です)。そのため摺動や摩擦が繰り返される部位では、シリコーンコーティングは長期間の使用で徐々に摩耗・劣化する可能性があります。また、粘着剤の種類によってはシリコーン離型剤ではうまく剥離できない場合があります。特にシリコーン系粘着剤(シリコーン樹脂を成分とする接着剤)は同類のシリコーンコーティングに対して強く密着してしまい、通常のシリコーン離型膜では十分に剥離しないことが知られています。このような場合には、後述するフッ素シリコーン(シリコーンにフッ素基を導入した特殊離型剤)コーティングなど、より適合した材料を選定する必要があります。

フッ素系コーティング

フッ素系コーティングの代表格がPTFE(テフロン®)に代表されるフッ素樹脂です。フッ素樹脂コーティングは現代の非粘着加工において欠かせない存在であり、家庭用のフライパンから工業用ロールまで広範囲で利用されています。フッ素樹脂は非常に表面エネルギーが低く非粘着性に優れることから、付着防止効果は他の素材より群を抜いて高いです。例えばPTFEコーティング表面はシリコーンよりも低い表面張力を示し、水だけでなく油や接着剤に対しても優れた離型性(疎水・疎油性)を示します。さらにテフロンは化学的に不活性で耐薬品性が非常に高く、ほとんどあらゆる溶剤・薬品に侵されません。耐熱性能も良好で、約260℃程度まで連続使用でき、比較的高温の環境下でも特性を失わず機能します。実際の工業用途でも、PTFEやその共重合体(FEP, PFAなど)のコーティングはホットメルト接着剤が付着しない加工機パーツや、樹脂・ゴムの離型用金型コーティング、化学反応器の防汚コートなどに盛んに用いられています。

しかし、フッ素樹脂コーティングにも課題はあります。最大の弱点は機械的強度の低さです。純粋なPTFEは非常に軟らかく粘り強い樹脂で、引張強度や剛性が小さいため、摩擦や荷重が繰り返しかかる環境では表面が擦り減ったり変形したりしやすい傾向があります。また、材質自体が離型性を保有していることから、適切な前処理が行われていたとしても当てキズやカッターなどの切りキズが一度入ってしまうと、そこから簡単に剥離してしまうことも産業用途での耐久性に欠くポイントとなります。また、熱硬化型フッ素コーティングの場合は施工プロセス中に炉での焼成が必要となり、300度を超える熱がかかることから、アルミなどの母材や振れ精度が求められる長尺のローラー部品には不向きなケースがあります。

総じて、フッ素系コーティングはある程度の非粘着性や滑り性・低摩擦性といった利便性・汎用性の高い性能を提供しますが、その性能を発揮させるためには適切な適用箇所の選定と、機械的耐久性を補う工夫がポイントとなります。

無機系コーティング

無機系の非粘着コーティングとしては、セラミック系のコーティングが注目されます。セラミックの表面は有機高分子ほど低い表面エネルギーではありませんが、材料自体の硬度・耐熱性が非常に高いため、過酷な条件下でもコーティングが長期安定して機能する利点があります。セラミック系コーティングはPTFE系に比べて硬く高温にも耐えるため、数百℃を超えるような高温環境(製鋼やガラス製造工程、焼成炉内部など)でも剥がれや劣化が少なく安定しています。一方で、離型効果そのものはフッ素樹脂ほど強力ではない場合が多く、あくまでもシリコーン系コーティング、フッ素系コーティングの使用が耐えられない環境、たとえば高温・高荷重環境での非粘着ニーズに応える用途として活躍しています。

非粘着コーティングが必要とされる背景

製造現場では、以下のような場面で粘着物質が部品に付着しトラブルを引き起こすケースが散見されます。

- 粘着テープやシール材がロールやプレートに貼り付く

- ホットメルト接着剤がトレイやノズルにこびりつく

- フィルムや不織布の裏面が静電気等で吸着して剥がれにくくなる

代表的な設備例としてはエキスパンダーロールやクラウンロールがございます。

エキスパンダーロール・バナナロール・スプレッダーロール(シワ取りロール)

シワや蛇行を防ぐために設計された特殊ロールで、ウェブを横方向に引っ張ることでテンションを均等に保ちます。しかし、その湾曲形状やゴム構造により、粘着剤の付着や粉じんの堆積が起きやすく、非粘着処理がやはり必要になるケースもございます。

クラウンロール

クラウンロールはロール中央部を太くすることでウェブの蛇行を防止する設計です。フィルム搬送の安定化に寄与しますが、表面が滑らかで粘着剤が付着しやすいという課題があります。例えば、クラウンロールにホットメルトが付着すると、テンション異常や素材の蛇行を引き起こし、シワや巻取り不良の原因になります。クラウンロールに非粘着処理を施すニーズは年々高まっています。

このように、粘着物のトラブルによりラインの停止・清掃・部品交換といった余計な手間やコストが発生してしまいます。

その対策として注目されるのが、「非粘着性(離型性)を持つ表面処理」です。

主な非粘着処理工法とその特徴

プラズマコーティング

下地にセラミックや金属溶射層を設け、その上にフッ素系やシリコーン系の離型剤を浸透・定着させる多層構造の非粘着コーティングです。表面エネルギーが極めて低く、ホットメルトや粘着剤が“まったくくっつかない”レベルの処理が可能です。

さらに、表面粗さや滑り性も調整できるため、「粘着しないのに搬送性も高い」という理想的な特性が得られます。CFRPやエンプラなど金属以外の素材にも対応し、大型ロールなどにも一括施工が可能です。

- 用途例:粘着テープラインのガイドロール、紙おむつ製造部品、食品分野にも応用可能

- 利点:非粘着性・耐摩耗性・滑り性の調整が可能。大面積や複雑形状も対応

硬質クロムめっき+PTFE含浸

耐摩耗性に優れる硬質クロムめっきに、PTFE(フッ素樹脂)を含浸させることで、滑らかな非粘着表面を実現する工法です。PTFE単独のコートよりも剥離しにくく、金属の保護効果も高いため、長寿命でメンテナンス負荷を抑えることができます。

- 用途例:粘着テープのガイドロール、食品包装の熱板、樹脂金型、押出機部品

- 利点:フッ素系の離型力とクロムめっきの耐摩耗性を両立

CVD/DLCコーティング

超硬質で摩耗に強いDLC(ダイヤモンドライクカーボン)をCVDで形成する処理。表面が非常に安定していて滑らかなため、粘着剤の付着力を低減できます。ただし、フッ素系ほどの離型性能はなく、「付着しにくい」レベルである点に注意が必要です。

DLCはPFASを含まず、環境規制に対して強い選択肢でもあります。

- 用途例:高精度金型、スリッター刃、摺動部品

- 利点:非常に硬く、薄膜で寸法精度を損なわない。潤滑性も◎

陽極酸化処理(硬質アルマイト+PTFE)

アルミ専用の表面強化処理「硬質アルマイト」に、PTFEを封孔処理することで非粘着性を付与する工法。安価かつ量産性が高く、食品機械などでも多く使用されています。防食・耐摩耗性にも優れており、アルミ部品には非常に相性が良い処理です。

- 用途例:包装機ホッパー、フィルムガイド、ホットグルー装置部品

- 利点:コストパフォーマンス良好、安全性が高く衛生的

PFAS規制と今後の非粘着処理

近年、PFAS(永続性有機フッ素化合物)規制が国際的に進みつつあります。日本では、PFOAが2021年に第一種特定化学物質に指定され、2023年4月から製造・使用が原則禁止となりました。PFOSについても同様の規制が適用されています。EUではPFAS全般の使用制限が検討されており、米国でも各州で独自の規制強化が進められています。これらの規制動向は、グローバルなサプライチェーンに影響を与える可能性があります。

PTFEやフッ素系ポリマーを用いる非粘着処理(アルマイト複合、テフロン系など)では、将来的な使用制限に備えた代替技術の検討が必要です。

プラズマコーティングに関する資料をダウンロードいただけます