アンモニア応力腐食割れとその現場対策技術:長期のご安心を提供するプレミアムショットピーニング

プラントの安全とアンモニア応力腐食割れの脅威

現代産業において、アンモニアは単なる化学物質としての役割を超え、カーボンニュートラル社会の実現に向けた戦略的資源としてその重要性を増しています。日本政府のロードマップでは、2030年には年間300万トン、2050年には年間3000万トンものアンモニア需要が想定されており、これに伴い、アンモニア関連インフラの整備は喫緊の課題となっています。アンモニア需要の劇的な増加は、関連設備の生産、貯蔵、輸送といった各段階での設備数の増加と、それらの稼働期間の長期化を意味します。このような状況下では、応力腐食割れ(SCC)が発生する確率が必然的に高まります。したがって、アンモニアSCCの適切な管理と予防は、単なる設備の維持管理の問題に留まらず、長期的な安全・環境面にとっても重要な課題となります。

アンモニア応力腐食割れとは?そのメカニズムと影響

応力腐食割れ(SCC)の基礎知識

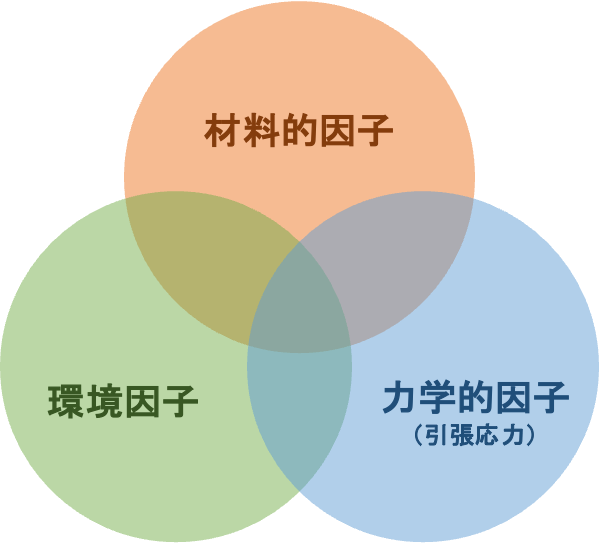

応力腐食割れ(SCC)は、金属材料が特定の腐食環境に曝され、同時に引張応力が作用することで、材料に割れが生じる現象です。この割れは、材料的因子、環境因子、力学的因子(引張応力)の3つの要素が同時に揃った時にのみ発生するという特徴があります。これらの要素のいずれか一つでも欠ければ、SCCは発生しません。

SCCのメカニズムとしては、まず何らかの環境因子によって金属表面に腐食が始まり、そこに引張応力が加わることで微細な割れが発生します。環境因子と応力が継続して存在することで、割れはさらに進行し、最終的に材料の破断に至る可能性があります。この三要素の理解は、効果的なSCC対策を立案するための前提となります。

SCCを引き起こす引張応力には、機器の使用時に加わる運用応力だけでなく、機械加工、溶接、熱処理などによって材料内部に生じる「残留引張応力」も含まれます。稼働中の応力は設計段階で考慮されやすい一方で、残留応力は製造プロセスで内在し、外部から見えにくいため、その存在が見過ごされがちです。しかし、金属材料の最大引張強さのわずか1/10程度の小さな引張応力でもSCCが発生する可能性があるため、残留応力はより危険な要因となり得ます。特に溶接部は、熱影響により引張残留応力が発生しやすい箇所として知られています。

この残留応力の存在は、材料変更や環境制御だけではSCCを完全に防ぎきれない理由を説明し、残留応力を直接的に管理する対策の優位性を強く示唆しています。アンモニアSCCは、アンモニアを含む蒸気の湿性環境で生じる応力腐食割れとして定義されます。黄銅や高張力鋼は液体アンモニア環境下でSCC感受性を示すことが知られており、特に高強度な鋼種ほど発生頻度が高いことが報告されています。

実際の事故事例から学ぶアンモニア応力腐食割れの教訓

実際の事故事例は、アンモニア応力腐食割れの脅威と対策の重要性を浮き彫りにします。

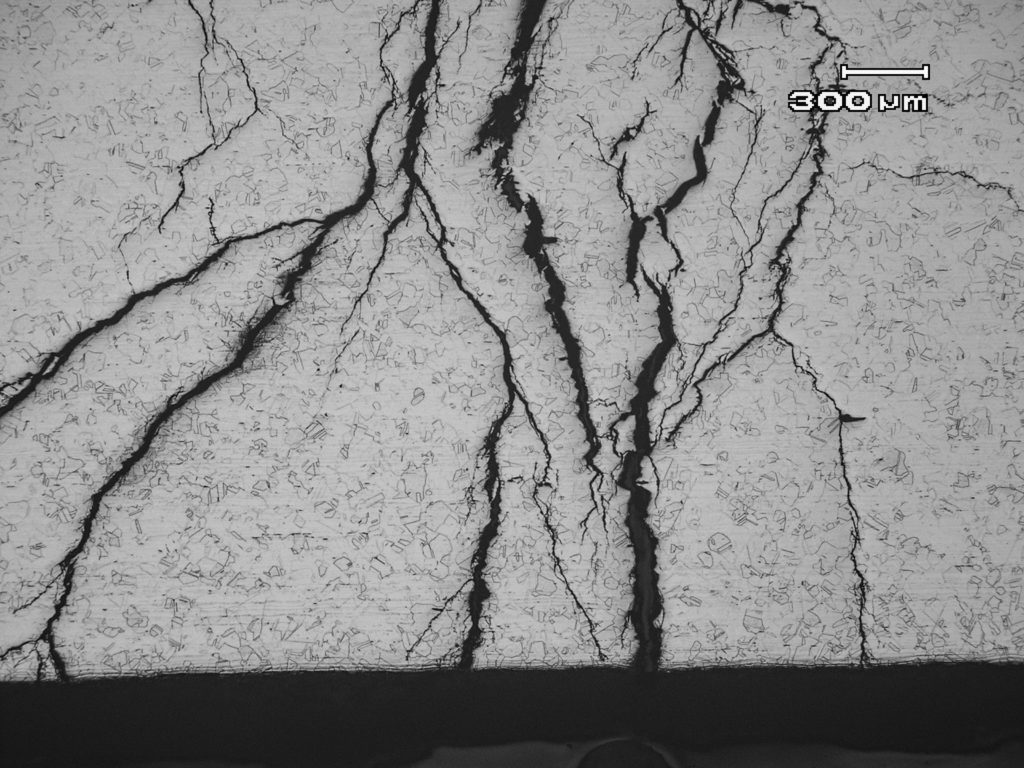

炭素鋼配管におけるアンモニアSCC事例

ある事例では、配管(母材)にアンモニアSCCが発生したと推定されています。この事故事例の要因は、配管の材質が炭素鋼であったこと、内部流体が低水分含有の液化アンモニアで溶存酸素の存在が疑われたこと、そして配管とパイプシューの溶接継手近傍に引張残留応力があったことの3つが重畳したと考えられています。

この事例において、アンモニアSCCの主要因の一つとして「溶接継手近傍の引張残留応力」が挙げられている点は、極めて重要な示唆を与えます。溶接は工業プラントの製造・補修において不可欠なプロセスであり、その熱影響によって引張残留応力が発生することは避けられません。これは、材料選定や環境制御だけではSCCリスクを完全に排除できないことを示唆しており、残留応力そのものを管理する対策の必要性を強く裏付けています。この事例は、SCC対策において、目に見えない残留応力という「応力因子」へのアプローチ重要であることを明確に示しています。

アンモニア応力腐食割れ対策の決定打:カンメタエンジニアリングのプレミアムショットピーニング

従来のSCC対策とその限界

応力腐食割れ(SCC)対策として、これまで材料的対策(材質の変更)、環境的対策(インヒビター添加)、力学的対策(応力除去熱処理)などが講じられてきました。しかし、これらの従来の対策は決定的な対策とはいえず、対策を行ったとしてもSCCが発生するケースが非常に多いのが現状です。

特に、SCC発生箇所をグラインダーで削除する補修方法は、ディスクサンダー研削自体が表面に30kg/mm2(約300MPa)を超える引張応力を発生させるケースもあり、かえってSCCが発生しやすい状況を作り出す可能性があるとされています。これは、一見合理的に見える機械的な補修方法が、SCCの根本原因である引張応力を悪化させるという、逆効果を生み出していることを示唆しています。同様に、溶接も引張残留応力を発生させる主要因となります。

また、従来の表面処理にも限界があります。例えば、亜鉛溶射による犠牲防食では経年劣化が免れず、また定期点検時には皮膜の上から割れ検査を実施することができませんので、都度剥離・再施工が求められる為、長期的には多大な手間及びコストが生じる懸念があります。また、液体アンモニア貯蔵タンクなど大型機器においては施工中に生じるCO等の有毒ガスについても十分な換気が求められ施工者の安全リスク管理も考慮する必要があり、安全、効果的かつコストメリットの高い現場技術を求める声が年々増加しており、これらの課題は、SCC対策において、より根本的で長期的な保全視野に基づくアプローチが必要であることを示しています。

ショットピーニング技術の概要とSCC防止メカニズム

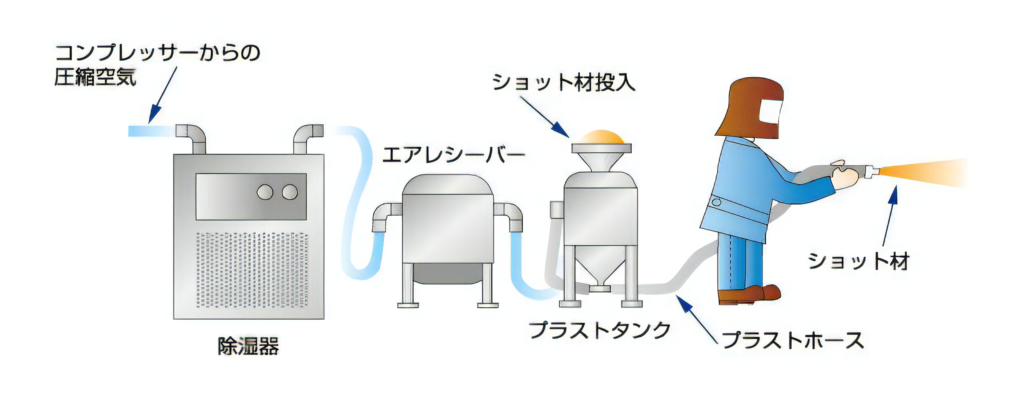

ショットピーニングは、ショット材(球形粒子)を母材に高速で衝突させることにより、金属の表面のみを塑性変形させる表面改質処理です 。SCC防止メカニズムの核心は、多数のショットが被加工材に衝突することで、金属表面に塑性変形が生じ、その結果、表面層に「圧縮残留応力」が導入される点にあります。この圧縮残留応力は、SCC発生の必須要素である「引張応力」を除去する効果があります。溶接によって発生する引張残留応力はSCCの原因となりますが、ショットピーニングを行うことでこれを圧縮応力に転換し、SCCの発生や進展を予防する効果の高い対策となります。この応力状態の根本的な転換は、引張応力がSCCの必須条件である前提からすると非常に確実性の高い予防策となります。

カンメタエンジニアリングのプレミアムショットピーニングの特長

当社は応力腐食割れ対策としてのショットピーニングの実用化を初めて開拓したパイオニアであり、半世紀以上の経験と実績を持つ金属表面処理のスペシャリスト集団です。当社が提供する「SCC対策プレミアムショットピーニング」は国内トップの実績を誇り、大手アンモニア製造メーカーへの液体アンモニア貯蔵タンクにおけるSCC対策としても数多くの実績を有しています。また、あるケースでは施工後10年以上経過した後でも、施工時に付与した圧縮残留応力に有意な変化が見られなかった、という事例もあり、現場技術者からも「半恒久的なSCC対策となりうる」とのお声をいただいております。

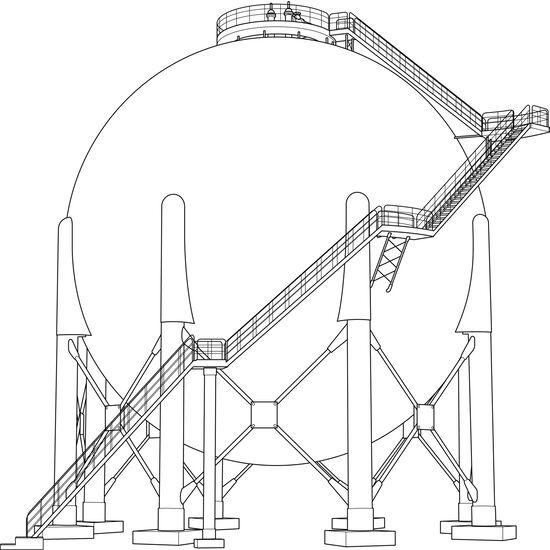

■ 液体アンモニアタンクの応力腐食割れ対策

大手石油精製・石油化学プラント顧客に対し、液体アンモニア貯蔵タンクのSCC(応力腐食割れ)対策としてのショットピーニング実績も数多くあります。(アンモニア製造メーカー様の採用実績もございます。)

カンメタエンジニアリングのプレミアムショットピーニングによる持続可能なプラント運用

アンモニアがカーボンニュートラル社会実現の鍵となる中で、その安全かつ安定的な利用は喫緊の課題です。当社のプレミアムショットピーニングはアンモニア関連設備のSCCを予防することで、これらの設備を安全かつ効果的な長期稼働の実現に貢献します。

カンメタエンジニアリングは、長年の経験と実績、そして卓越した技術力で、お客様の多様な課題に対し、最適な表面改質加工を提供します。SCC対策でお困りの際は、ぜひ当社にご相談ください。

プレミアムショットピーニングに関する資料をダウンロードいただけます