金属の割れ(破断・クラック)|補修・更なる進行を抑える革新的なケア

金属の割れを「補修して終わり」にしていませんか?

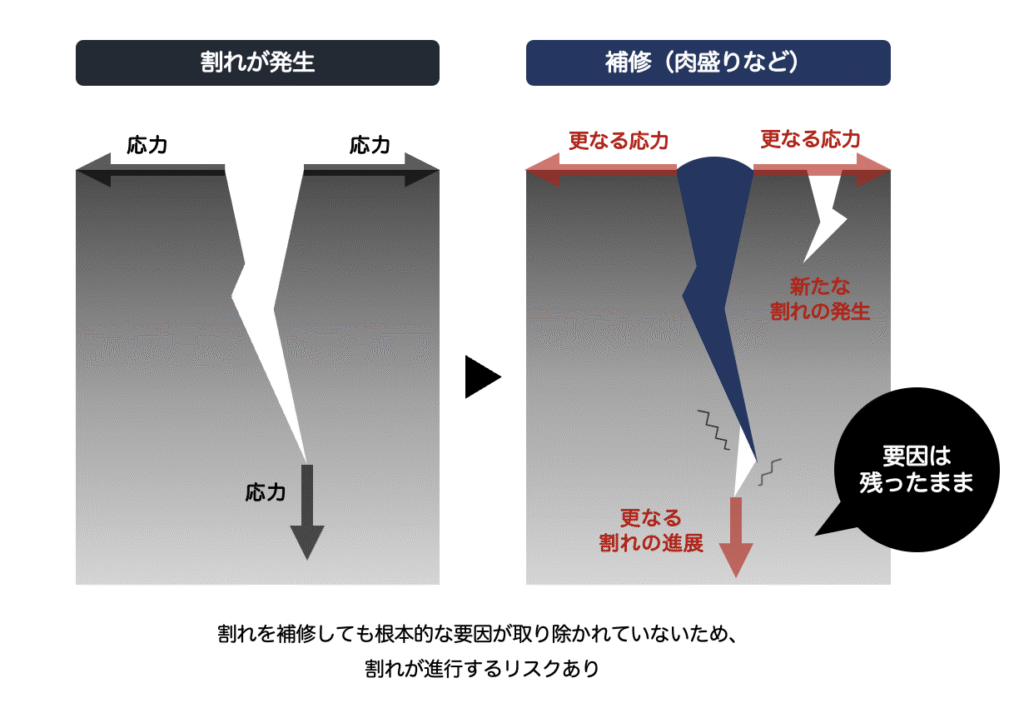

装置部品や大型機器の金属部分に発生した割れは、肉盛りなどの補修によって一時的に外観や機能を回復させることができます。しかし、その部材に割れの原因となった応力や環境要因が残っていれば、時間の経過とともに再び亀裂が進行し、同じトラブルを繰り返す危険があります。

機器割れに対する補修(溶接やグラインダ研削)がもたらすリスク

現場では、溶接による肉盛り補修や、グラインダなどの動力工具を用いた割れの研削除去といった対策が広く行われています。しかし、これらの処理は高い入熱を伴うため、新たな引張応力を発生させ、結果として割れの新たな発生や進展リスクを招く場合があります。

さらに、オーステナイト系ステンレス鋼(SUS)母材では、鋭敏化によって耐食性が低下し、かえって母材状況を悪化させてしまうこともあります。

このように、補修そのものが新たなリスクを生む可能性があるため、割れの原因となった応力や環境要因といった真因に対する対策を同時に講じることが不可欠です。

補修+更なる進行を抑える、カンメタエンジニアリングの革新的なケア

当社ではこの課題に対して研究を重ね、割れの進行を効果的に抑制する技術を開発し、現場で活用できる形に仕上げてまいりました。

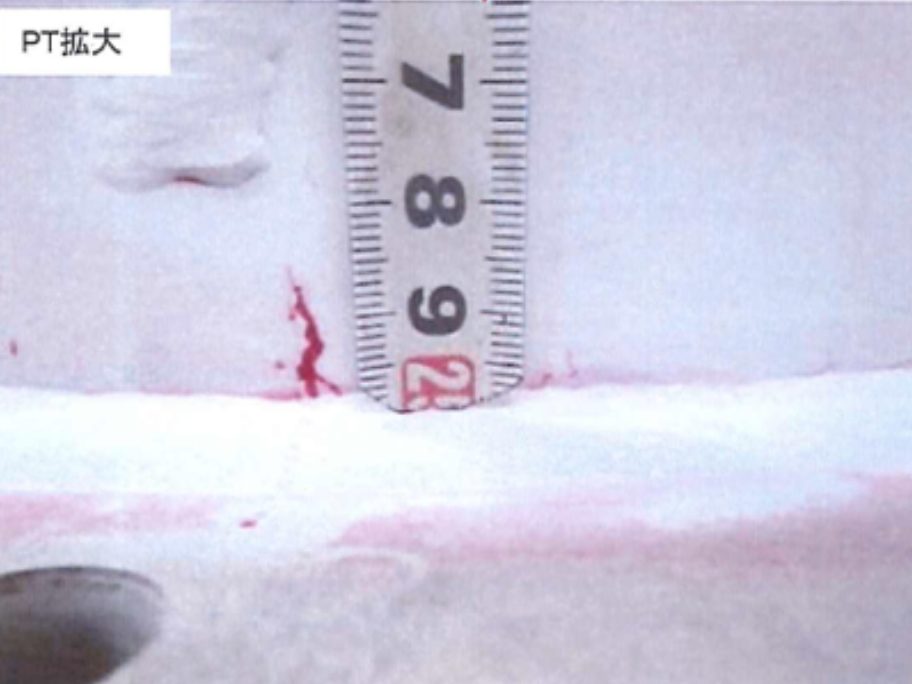

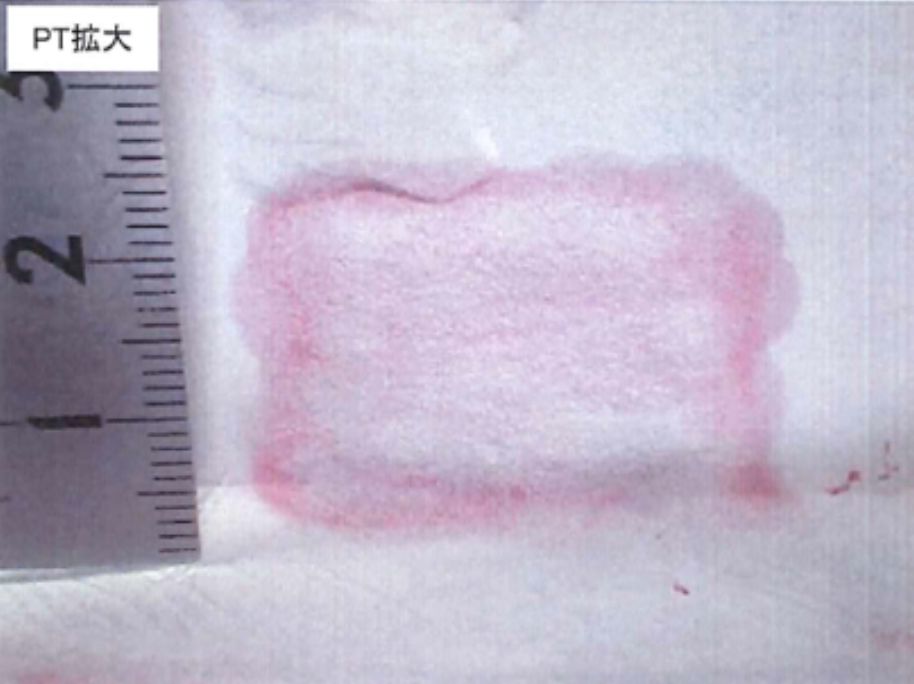

【事例】SUS316L製機器の外面応力腐食割れ(ESCC)の緊急補修

Before

After

単なる補修に終わらず、より設備を長くお使いいただくためのケアを合わせた丁寧な施工をさせていただきますので、金属の割れ(破断・クラック)でお困りの方はぜひカンメタエンジニアリングへご相談ください。

金属の割れ(破断・クラック)について

金属材料で発生する割れ(破断・クラック)とは、外力や環境要因によって金属部品が損傷し、材料が一体性を失って部分的あるいは完全に分離してしまう現象を指します。金属は通常高い強度と靭性を持ちますが、使用環境や負荷条件によっては微小な亀裂が生じ、それが徐々に進展して部品が折れることがあります。特に機械構造物では、金属の割れは重大な事故に直結する可能性があるため、その発生メカニズムを理解し適切に補修することが重要です。

実際、金属破壊の原因の約7~8割は長期間の繰返し荷重による疲労割れ(疲労破壊)だとも言われています。したがって、割れの種類や特徴を正しく把握し、原因に応じた対策・補修を講じることが、設備の安全と信頼性を確保する上で不可欠です。

割れの主な種類と特徴

金属の破断は、その発生様式により大きく分けて延性破壊、脆性破壊、疲労破壊、および環境破壊などの種類に分類されます。それぞれの破壊は材料組織の変形挙動や亀裂進展の様子に特徴があり、破断面の観察によって見分けることができます。以下に主な破壊形態の概要と特徴を解説します。

延性破壊(塑性破壊)

延性破壊とは、材料に応力を加えたときに大きな塑性変形を伴って破断に至る現象を指します。引張試験で見ると、降伏後に十分な伸びとネッキング(くびれ)を生じた後に破断するのが典型的であり、軟らかく延性の高い金属材料で顕著にみられます。

破断面は肉眼的には引張方向と直角にできた灰白色の面で、ざらついた繊維状の模様が観察されます。これは微視的に見ると多数の微小な空洞の成長跡(ディンプル)で構成された破面であり、材料が引き伸ばされつつ最終的に引きちぎられたことを示すものです。延性破壊では亀裂進展は比較的ゆっくり進み、破断直前まで塑性変形が発生するため、ある程度の予兆(異常な変形やたわみ)が現れることもあります。

脆性破壊

脆性破壊とは、材料に応力が加わった際にほとんど塑性変形しないまま瞬時に破断に至る現象です。延性破壊とは異なり、亀裂が高速に伝播して一瞬で一気に材料が割れるのが特徴です。破断面は銀白色の光沢を示し、平滑で鏡板状または貝殻状の模様を呈することが多く、これは結晶粒内あるいは粒界に沿ってへき開的に割れたことによるものです。

この破壊は鋳鉄や焼入れ鋼など靭性の低い材料でしばしば見られ、普段は延性破壊を示すような鋼材でも低温環境下では脆性破壊に転じるリスクがあります。脆性破壊では予兆となる塑性変形が極めて乏しいため、外見上は突然破壊が発生したように見える点にも注意が必要です。

疲労破壊

疲労破壊とは、比較的低い応力であっても繰り返し荷重を受けることで微小亀裂が蓄積的に成長し、最終的に破断に至る現象を指します。静的強度(引張強さや耐力)より十分低い応力であっても、長期間にわたる繰返し応力の作用によって金属に亀裂が生じ、ある日突然ポキリと折れるような破損が典型です。

疲労破壊した部品の外観は、前述の脆性破壊と同様に目立った塑性変形がなく一見脆性的ですが、破断面を詳細に観察すると塑性変形の累積した跡が随所に残っています。具体的には、破断面が他の破壊様式に比べ滑らかで、肉眼レベルでは同心円状または貝殻状の縞模様が認められます。これは亀裂が進展した履歴を示すもので、縞模様の中心付近が破壊起点となった場所、縞模様が広がる方向が亀裂進展方向を示します。さらに電子顕微鏡レベルでは、亀裂のサイクル毎の進展を示す微細なストライエーション(亀裂進展線)が観察され、これらは疲労破壊特有の特徴です。

環境破壊(遅れ破壊・応力腐食割れ)

使用環境によって生じる環境破壊も、金属破壊の主要な例です。代表的なものに高強度鋼の水素脆化(遅れ破壊)やステンレス鋼の応力腐食割れ(SCC)があります。

水素脆化はその名の通り水素原子の材料中への侵入により金属が脆くなる現象で、溶接やめっきの工程中に鋼材へ侵入した水素や、腐食反応で発生した水素が材料を劣化させ、時間差を伴って亀裂が発生・進展します。水素脆化による遅延破壊現象に関しては「遅れ破壊」とも呼ばれ、高張力ボルトが締結後しばらくして破断する事故などが典型例です。

もう一つの応力腐食割れ(SCC)は、腐食性の液体環境中で比較的低応力下でも発生する割れで、例えばオーステナイト系ステンレス鋼が塩化物イオン存在下で粒内割れを起こすケースや、黄銅がアンモニア雰囲気で亀裂を生じるケースなどが知られています。環境破壊では破断面の特徴として粒界に沿った脆性破面が観察されることが多く、塑性変形をほとんど伴わず粒状の脆い破断面を示す点が特徴です。外部応力がそれほど大きくなくても腐食反応と組み合わさることで破断が生じるため、防食対策や材料の選択が非常に重要になります。

割れが発生する原因

金属に割れが生じる背景には、材料特性、使用条件・環境、形状・設計上の要因という三つの主な要因が存在します。これらが単独または複合的に作用し、局所的に材料の強度を超える応力が発生すると亀裂が生じます。以下にそれぞれの要因について解説します。

材料起因

素材自体の持つ強度や靭性、組織の状態が割れやすさに影響します。たとえば、材料強度が不足していたり、組織が粗大粒であったり不均一であると、亀裂の発生・進展に対する抵抗力が低下します。また、リンや硫黄などの脆化元素が粒界に偏析している材料では粒界から亀裂が生じやすく、低靭性化によって破断リスクが高まります。材料中の欠陥(介在物、空孔、焼入れによるマルテンサイト組織の過剰硬化など)も亀裂の要因となり得ます。

使用条件・環境起因

部品が置かれる温度や周囲環境、受ける荷重パターンも割れの発生に大きく影響します。例えば、温度では高温下でのクリープや低温下での低温脆性が問題になります。また腐食性環境(湿度、水、薬品、塩分、水素ガスなど)の中で使用されると応力腐食割れや水素脆化が発生しやすくなります。

さらに繰り返し荷重も重要です。大きな変動応力を長期間受け続けると、たとえ各サイクルの応力自体は小さくても疲労亀裂が蓄積して破断に至ります。実際の環境では荷重や温度が時間とともに変動するため、材料に生じる応力も不規則になり、その意味で疲労特性の把握が極めて重要です。

形状・設計に起因する要因

部品形状や設計上の応力集中も割れの誘因となります。例えば、段付き軸の隅部の小さなRやキー溝・ねじ山などの形状は応力集中を引き起こし、そこから亀裂が生じやすくなります。適切な形状設計や仕上げ処理がなされていない場合、局所的に材料強度を上回る応力が発生してしまいます。

また、溶接構造物では溶接部ビードの形状不良や溶接欠陥がきっかけで割れが入ることがあります。さらに、製造過程や溶接などによって生じた引張性の残留応力も部材を常時引き裂こうとする力として作用し、遅れ破壊などの一因となります。対策として、設計段階で大きな応力集中を避ける(十分なフィレットやスムージングの採用)ことや、ショットピーニングなどで表面に圧縮残留応力を付与して引張残留応力を打ち消すこと、溶接後に応力除去焼鈍を行うことなどが有効となります。

一般的な補修方法

現場で金属部品に割れが発生した場合、その重要度や亀裂の程度に応じてさまざまな補修方法が採られます。以下に現場で一般的に行われる金属割れの補修方法を紹介します。

再溶接による補修

亀裂部をグラインダー等で開先加工し、適切な溶接材料と手順で溶接肉盛りして欠陥を埋める方法です。破断面同士を再接合するイメージで、構造部材や配管のクラック補修によく用いられます。母材の材質に適合した溶接棒・ワイヤを選定し、必要に応じ予熱や後熱処理を行うことで、溶接部に新たな亀裂が入るのを防ぎます。十分な溶込みと過度な余盛りの防止に留意し、補修後は非破壊検査で溶接欠陥の有無を確認します。

肉盛り補修(溶接・溶射など)

損傷部に金属材料を付加堆積して形状を復元する補修法です。溶接肉盛りによる方法では、母材と同質または機能向上目的の合金材料を溶着し、摩耗や亀裂で減肉・欠損した部分を再生します。また、厚肉部品では欠損箇所に肉盛り溶接を行ってから機械加工で仕上げることで、寸法を元通りにすることができます。溶接の他、比較的低温で施せる金属溶射や肉盛りパテによる応急補修も現場では活用されています。肉盛り補修は部品を新品交換せずに済むためコスト低減効果が大きく、後述するように表面改質を兼ねて耐久性を高めることも可能です。

部品交換

割れた部品を新品または予備品と交換する方法です。亀裂が大きく広がっていたり、安全上重要な部位で補修溶接の信頼性に懸念がある場合、思い切って新品交換する方が望ましいこともあります。特に構造物や回転機械の主要部材では、設計上の保証を満たすために補修ではなく交換が求められるケースもあります。交換作業時には原因究明も合わせて行い、取り外した部品の破断面解析結果を今後の材質選定や設計改善にフィードバックすることが重要です。

応力除去・熱処理

割れ発生の原因が材料の脆化や残留応力に関連する場合、熱処理による性質改善も補修プロセスの一環として有効です。例えば、溶接後の構造物に焼鈍処理を施して内部の残留応力を低減すれば、補修箇所に再び割れが入るリスクを下げられます。また、高張力鋼の亀裂補修では、溶接後に焼きなまし(ベークアウト)処理を行って材料中の水素を拡散除去し、水素遅れ割れを防止する措置が取られます。さらに時効硬化型合金では、補修溶接後に所定の時効処理をやり直すことで母材と溶接部の強度バランスを確保します。

補修技術の選定手法

現場で金属の割れが見つかった際、どの補修方法を採用するかの判断には技術的な検討が必要です。以下に補修技術を選定する際の主なポイントを挙げます。

破壊原因の特定

まず最初に、発生した割れが延性破壊か脆性破壊か、疲労割れか、あるいは環境要因によるものかを見極めます。破断面の観察や使用履歴の調査によって原因を特定し、それに対処できる補修法を検討します。例えば疲労割れであれば応力集中箇所の形状改善や表面処理も併せて検討すべきですし、腐食割れであれば防食策の強化が必須です。

損傷範囲と部材の重要度評価

亀裂の長さ・深さや部位の重要度によって、補修か交換かを判断します。小さな表面亀裂であれば現場溶接で十分対応可能ですが、厚板に及ぶ深刻な亀裂や、致命的な破断に至っている場合には部品交換を選ぶ方が安全確実です。また、補修後に要求される強度・性能を満足できるかどうか、工程管理や検査によって保証できるかも考慮します。

材料と溶接性の考慮

補修対象の材料特性を把握し、適切な補修材と工法を選びます。例えば、炭素当量の高い鋼は溶接時に割れやすいため低水素系溶接材を使い予熱・後熱を行う、肉盛り材は母材と近い強度・靭性を持つものにする、異種金属間の溶接は割れを防ぐバッファー層を設ける、といった配慮が必要です。材料によっては溶接より機械的な継手(ボルト止めプレートなど)の方が適切な場合もあります。

使用環境と再発防止策

補修後、その部品が置かれる環境や荷重条件にも耐えうるか検討します。高温になる装置であれば熱影響を考慮した溶接材・熱処理が必要ですし、腐食環境下であれば補修箇所に耐食コーティングを追加するなどの処置も重要です。再度同じ原因で割れが生じないよう、必要に応じて設計変更や運用条件の見直しも行います。

コスト・稼働への影響

補修方法によって工期やコスト、設備の停止期間は様々です。緊急的に短時間で直したい場合は応急処置的なパテ補修や低温溶射で稼働を維持し、後日計画停止時に本格補修する選択もあります。一方、重要機器では多少時間をかけても確実な修理を優先すべきです。部品交換するか肉盛り溶接で再生するかは、納期・費用対効果や入手性も踏まえて判断されます。

これらのポイントを総合的に検討し、技術者は最適な補修戦略を立案します。特に安全性に直結する部位の割れ補修では、社内外の専門家と協議しながら信頼性の高い方法を選定することが重要です。また、破損原因の解明と恒久対策の実施まで含めて対応することで、同種トラブルの再発防止と設備の長期安定稼働につなげることができます。