従来のディンプル処理を超える粉体付着防止技術「PFP処理」

粉体処理工程において、ホッパーや配管内面に付着する粉体は生産性・品質管理の大きなネックとなっていました。これまで多くの現場では、付着した粉体を除去するために、配管外部から「叩く」工程が日常的に行われており、変形や設備への負荷、そして多大なマンパワーが求められていました。

しかし、近年当社(カンメタ)が提供する「PFP処理」が、こうした従来の問題を大きく改善しています。本記事ではPFP処理を採用した最新事例を通じ、その効果や導入メリットをご紹介します。

従来のディンプル処理を凌駕する粉体滑り性

今回お客様は一般的に粉体付着対策として用いられてきたディンプル処理をご採用されていましたが、それでも日常的に外側からハンマーで叩くなどの多大なマンパワーが生じており、今回弊社PFP処理の豊富なラインナップより該当仕様をお試しいただきましたところ、従来ディンプル処理と比較しPFP処理がさらに優れた粉体滑り性を実現しました。

弊社の豊富な仕様及びノウハウによりお客様の粉末に最適な凹凸(ディンプル)を付与し、粉体が表面に留まりにくい構造を形成でき、結果として、ホッパー内や配管内での残留粉体量が大幅に減少します。

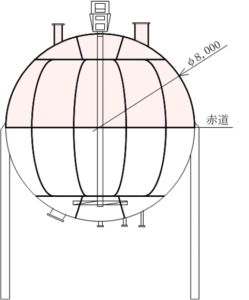

ホッパーだけでなく配管内面への施工も可能

ディンプル処理はホッパー内面の加工実績だけでなく、配管内面への施工にも対応可能です。これにより、粉体が流動するあらゆるラインでスムーズな搬送を実現し、生産ライン全体の効率化に寄与します。

現地施工で生産ラインの停止リスクを軽減

従来の手法では、設備を一度ラインから外して加工する必要がありましたが、当社のPFP処理は現地施工にも対応可能です。これにより、ラインの長期停止を回避し、稼働率を維持しつつ粉体付着対策を進めることが可能となります。

外部から叩く手間を解消、設備変形リスクも軽減

今までは配管外面を「バンバン」と叩き、強制的に付着粉体を落とす工程が必要でした。その結果、設備の変形や余計な人手(マンパワー)がかさみ、コスト増や生産性低下を招いていました。しかし、ディンプル処理後は粉体が自然に流れ落ちるため、打撃処理が不要に。結果として、設備寿命の延長や人的リソースの削減につながります。

また、弊社処理はコーティングレスの表面処理となるため、機器変形に伴うコーティングの剥離・コンタミ等の心配もございません。

幅広い仕様ラインアップから選択可能

カンメタは、多様な仕様ラインアップを揃えており、それぞれの生産環境や材質、粉体特性に応じた最適な仕様を提案可能です。これにより、汎用的な処理では得られない、現場ニーズにマッチしたカスタマイズが実現します。

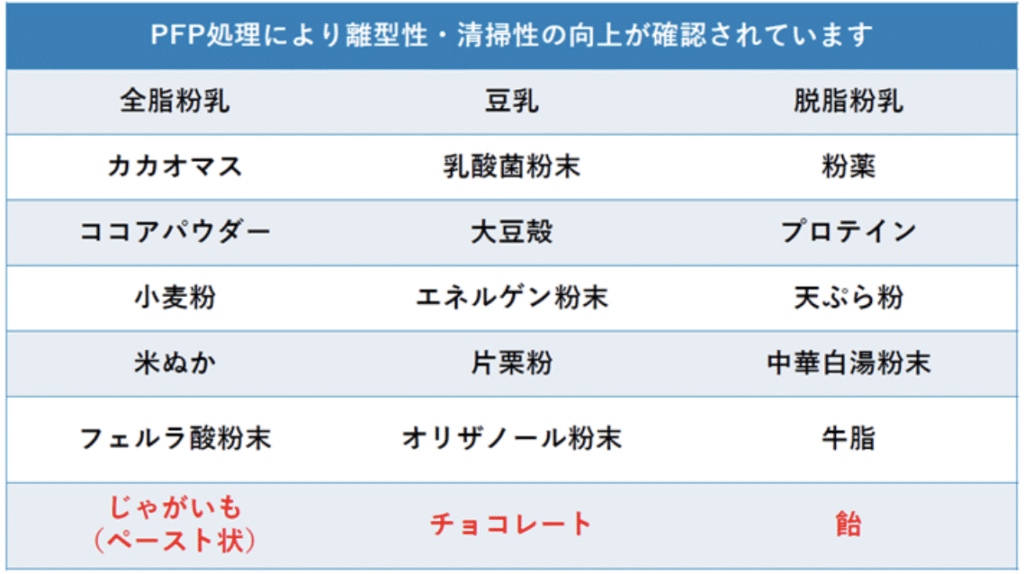

また、赤字については当社がご提供する超非粘着「プラズマコーティング」での良好な結果が出ており、このように「ディンプル処理」か「非粘着・離型コーティング」か、どちらが良好かワンストップでご確認、ご選択いただけることも大きな強みとなっております。

まとめ

PFP処理は、従来のディンプル処理を超える粉体滑り性を提供し、ホッパーから配管内部まで幅広い領域に適用可能な粉体付着防止技術です。現地施工やラインアップの豊富さ、石油化学メーカーにおける豊富な実績が評価され、さまざまな生産現場で選ばれています。粉体ハンドリングにお悩みの企業様は、ぜひカンメタのPFP処理をご検討ください。