ホットメルトの付着トラブルに|プラズマコーティングの非粘着・離型処理

ホットメルトは紙おむつなどの衛生材製造や不織布製品のラインをはじめ、多くの産業で欠かせない接着手段です。しかし、その粘着性の高さゆえに生産現場では様々なトラブルを引き起こします。接着剤が設備にこびりつけば清掃に手間取り、生産停止による大きなロスにつながります。

ホットメルト接着剤使用ラインの課題

紙おむつ製造ラインでは、不織布シートの接合に大量のホットメルト接着剤が使用されます。高速で連続稼働する現場では、接着剤がロールやガイド部品に付着して製品を汚したり、機械動作を妨げたりすることがあります。これは紙おむつに限らず、パッケージ包装やテープ貼付などホットメルト接着剤を使うあらゆる工程で共通の悩みです。その結果、定期的なライン停止による清掃や部品交換が必要となり、稼働率低下やコスト増大を招きます。

典型的な課題として、次のような点が挙げられます

✔機械部品への接着剤堆積

ロール、ノズル、ホッパーや受け皿などに熱い接着剤が蓄積し生産ラインの効率低下や運転停止につながる。

✔清掃作業の困難

一度硬化したホットメルトは剥がすのが極めて困難で、スクレーパーで削り落としたり専用溶剤で溶かしたりする必要があります。清掃には時間と労力がかかり、生産停止の一因となります。

✔製品への悪影響

部品から剥がれた接着剤片が製品に付着し、汚染や不良品の発生につながります。塗布ムラによる接着不良や仕上がり品質の低下も懸念されます。

✔頻繁な装置停止

接着剤付着によるトラブルや清掃のためのダウンタイムが増え、生産効率を下げます。特に接着剤が大量に付着した場合、ノズル詰まり等を起こし、長時間の停止を余儀なくされます。

✔メンテナンスコストの増大

定期清掃に要する人件費や専用洗浄剤の費用が積み重なり、さらに付着した接着剤で部品が損傷すれば交換コストも発生します。

従来の非粘着・離型コーティングの限界

こうした問題に対し、従来からロールやノズル表面にテフロン(PTFE)などのフッ素樹脂コーティングやシリコーン系コーティングを施す方法が取られてきました。確かにフッ素系の離型コートは表面エネルギーが低く、塗布直後は接着剤の付着を抑制できます。

しかし、生産現場の過酷な条件下では耐久性に課題があり、時間とともに効果が低下しがちです。

例えば、あるホットメルト装置に従来のフッ素コーティングを試したケースでは、初期こそ狙い通り非粘着性・離型性を発揮したものの、連続加熱環境でわずか数週間で性能が著しく劣化してしまいました。ローラーの高速回転により樹脂が摩擦に耐えられず、早期に摩滅してしまい離型性能が低下したことが原因と考えられています。

また、フッ素系コーティングは基材との密着力が十分でないと剥離コーティングの剥がれが生じることもあります。密着性と耐摩耗性を高めるために、例えば「硬質クロムめっき+PTFE含浸」のような手法も用いられています。この方法ではクロムめっきの上にPTFE(フッ素樹脂)を浸透させることで滑らかな非粘着表面を実現し、PTFE単独コートより剥がれにくく耐久性も向上します。従来のテフロンコートに比べ長寿命でメンテナンス負荷を低減できるとされています。しかし、めっきにPTFEを含有した処理は非粘着・離型性能力という点ではそこまで高くなく、滑らかではあるのですがそれがかえってホットメルトの付着しやすさにつながるケースが多くございます。

要するに、従来型の離型コーティングでは「長期的な耐久性にも限界がある」、またPTFE含有複合メッキでは「十分な非粘着・離型性を発揮できない」のが実情です。

プラズマコーティングによる

非粘着ソリューション

こうした課題を根本から解決する新技術が、プラズマコーティングによる非粘着・離型処理です。米国プラズマコーティング社が開発した特殊な複合皮膜構造によって従来にない「高い離型性能」と「剥がれない高密着+耐久性」を両立しております。

非粘着・離型性実験動画

① 強粘着ガムテープ ②ホットメルト

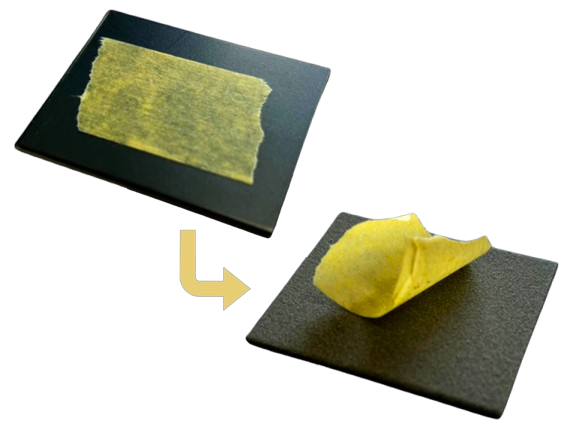

抜群の非粘着性・離型性

コーティング表面に極めて低い表面張力の皮膜を形成しており、その効果は絶大で、ホットメルトや粘着剤が「まったくくっつかない」レベルの非粘着性が実現可能となります。

カッター傷・スクレーパーでも「剥がれない」

強固な密着力と長寿命

硬質下地層によりコーティングと母材との密着強度も高く、長期間使用しても剥離しないのも特徴です。耐摩耗性にも優れており、過酷な温度下や繰り返しの摩擦にも耐える高寿命コーティングとなっています。

グリップ力も同時に付与

プラズマコーティングは、単に離型するだけでなく表面性状を調整できる点も優れています。例えば表面の粗さ(テクスチャ)を最適化することで、「粘着しないのにグリップ力があり、搬送性も高い」理想的なロール表面を実現できます。これにより、コーティングによって素材が滑り過ぎて巻取りや搬送に支障が出るといった心配もありません。

金属だけでなく、プラスチック、カーボン等にも施工可能

基材も選ばず、アルミや鉄などの金属はもちろん、CFRPや樹脂製の部品にも施工可能で、大径ロールなど大型部品でも一括処理できます。

こうしたプラズマコーティングの導入により、従来は難しかった非粘着性と耐久性の両立達成されました。実際、世界の大手メーカー各社はこの技術をホットメルト付着対策のスタンダードとして採用し始めており、その有効性は生産現場で実証済みです。

導入事例 1. 紙おむつ製造ライン

従来、接着剤塗布用ロールにはフッ素樹脂コーティングが使われていましたが、付着したホットメルトの焼き付きによる清掃のため頻繁なライン停止が避けられませんでした。そこでプラズマコーティング処理のロールに置き換えた結果、接着剤の付着そのものがほぼ解消され、清掃のための停止頻度は従来の約1/3まで激減ました。プラズマコーティングは長期使用でも性能劣化が少なく、従来コートの3倍以上の期間にわたり再コーティング無しで稼働を続けられています。そのおかげで清掃やメンテナンスに割く時間が大幅に短縮され、生産稼働率の向上とコスト削減につながりました。

導入事例 2. 樹脂フィルム加工ライン

樹脂フィルム巻取り工程のガイドロールにプラズマコーティングを適用したところ、フィルムの貼り付きや滑り不良が解消されました。プラズマコーティングがもつ高耐久性により、2年以上連続使用しても初期の離型性能が維持されており、付着汚れがほとんど発生しません。清掃回数の激減により保全作業に費やす時間が減少し、結果的にメンテナンスコストの削減にもつながっています。長期にわたり安定した搬送を実現できたことで、製造ライン全体の安定稼働と品質向上にも貢献しました。