印刷インキパンへの離型コーティング|プラズマコーティング

印刷現場では、オフセットやフレキソ印刷機のインキパンにインキが付着してこびりつくことがしばしば問題となります。インキが硬化・堆積すると清掃が厄介で、生産ラインを止めての清掃作業が頻繁に必要になります。実際、印刷機のインク供給系統(インキパンを含む)の定期的な清掃と点検は品質維持のため不可欠ですが、この清掃作業は現場の負担となり、生産効率を下げる要因となっています。

既存対応と課題

インキ付着を防ぐため、従来からインキパンなどにフッ素樹脂(テフロン)コーティングを施す試みが行われてきました。フッ素樹脂コーティングは非粘着性(離型性)と低摩擦性を付与でき、多くの現場で活用されています。しかし、テフロンコートは耐久性に課題があり、施工当初は効果的でも使用環境によっては数年で剥離してしまうケースも少なくありません。コーティングが剥がれると非粘着効果は薄れ、再びインキが付着しやすくなるため、効果が長続きしないという問題があります。

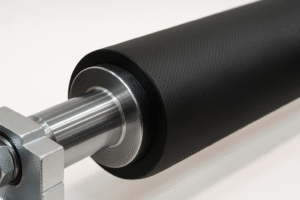

弊社プラズマコーティングの施工事例

非粘着・離型性実験動画

① 強粘着ガムテープ ②ホットメルト

実際にある大手印刷会社では、ビジネスフォーム印刷ラインのインキパンへプラズマコーティングを施工しました。その結果、インキパンへのインキ堆積・付着はほぼ皆無となり、清掃のためにラインを止める頻度が劇的に減少しました。インキ残りによる洗浄停止が激減したことでメンテナンス間隔が延び、生産稼働率も向上しています。これにより清掃作業にかかっていた時間とコストが大幅に削減され、メンテナンスコストは従来比で約70%削減できました。効果を実感した同社では、今後この非粘着コーティング技術を社内の他の印刷ラインにも横展開していく予定です。

インキパンのインキ付着や清掃の手間といった現場課題に対し、プラズマコーティングは根本的な解決策となり得る技術です。従来のテフロンコートでは得られなかった長期耐久性と高い離型性能によって、清掃やメンテナンスに費やす労力を劇的に低減できます。印刷現場の生産性と品質向上に直結する非粘着コーティング導入の選択肢として、プラズマコーティングは十分に検討する価値があるでしょう。現場の悩みを解決し得る新たなアプローチとして、ぜひ導入を前向きにご検討ください。