フッ素コーティングの課題解決にプラズマコーティング|高密着で長寿命化を実現

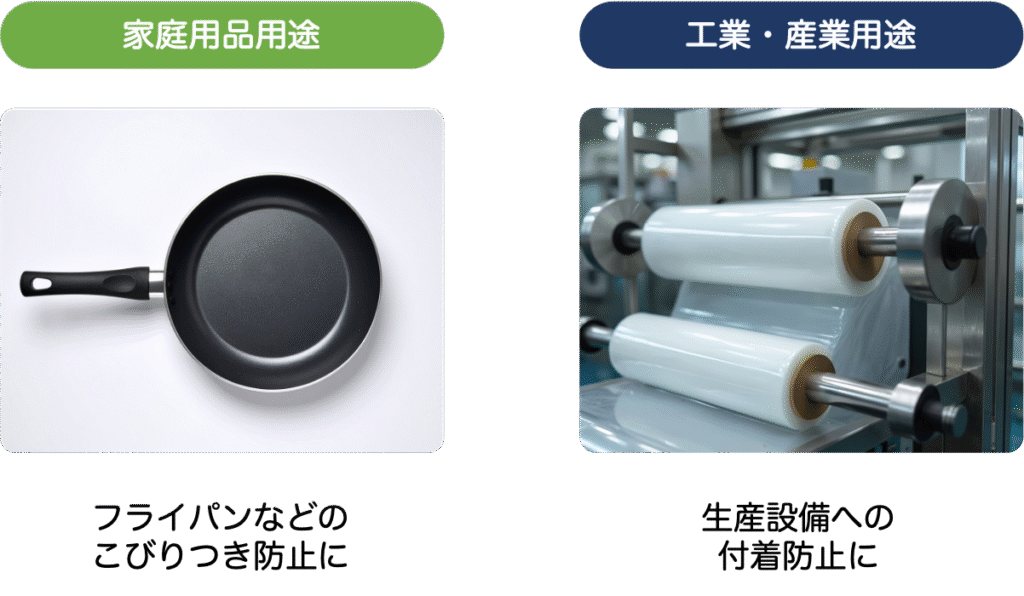

製品の離型性や非粘着性を高める場面で、まず最初に考えられるのはフッ素コーティングではないでしょうか?フッ素コーティング(テフロン加工)を施されたフライパンなど、我々の身の回りでも身近なほか、工業・産業用途でも搬送物がくっつかないようにロールにコーティングをするなど、広く活躍しています。

フッ素コーティングを施すことで非粘着性や低摩擦性を付与できる一方で、「施工当初は問題がなかったのに、数年でコーティングが剥がれてしまった」というな耐久性の課題も実は存在します。

この記事では、主に工業・産業用途向けにフッ素コーティングが剥がれてしまう原因を深掘りするとともに、課題を解決する技術として圧倒的な密着性・長寿命な「プラズマコーティング」をご紹介します。

離型性の付与に用いられるフッ素コーティング

フッ素コーティングは、フッ素樹脂が持つ特性を活かした表面処理技術です。非粘着性(離型性)や低摩擦性(すべり性)、電気絶縁性や耐食性など、優れた特性を付与できます。一般的には「テフロン加工」と呼ばれることもあります。

※「テフロン」は米デュポン社の商標

フッ素樹脂コーティングの特性

フッ素樹脂コーティングが多くの現場で支持される理由は、多岐にわたる特性にあります。主なフッ素コーティングの特性は以下のとおりです。

| 特性 | 概要 |

|---|---|

| 非粘着性 | 表面に物がつきにくく、製造ラインでの製品固着防止に貢献 |

| 低摩擦性 | 摩擦係数が低く、部材の搬送などをスムーズにする |

| 耐薬品性 | 酸やアルカリといった薬品への高い耐性 |

| 耐熱性 | 高温環境下でも性能が維持 |

| 撥水・撥油性 | 水や油を弾く |

| 絶縁性 | 電気を通さない |

これらの特性が、生産性向上や品質安定に直結するため、欠かせない技術とされています。

代表的なフッ素樹脂の種類と特徴

フッ素樹脂コーティングで使用される主な樹脂は以下のとおりです。

| 種類 | 特徴 |

|---|---|

| PTFE(四フッ化エチレン樹脂) | 高い耐熱性と、優れた非粘着性・耐薬品性溶融しないため加工時に特殊な方法が必要 |

| PFA(パーフルオロアルコキシアルカン) | PTFEとほぼ同等の優れた特性を持つ加熱によって溶融するため加工しやすいPTFEよりも高価になる傾向 |

| FEP(四フッ化エチレン・六フッ化プロピレン共重合体) | 溶融成形ができ、比較的安価に利用可能耐熱性はPTFEやPFAよりは劣る |

工業・産業用途でのフッ素樹脂コーティングの活用

フッ素樹脂コーティングは、幅広い業界で活用されています。主な使用実績は以下のとおりです。

| 業界 | 活用方法 |

|---|---|

| 食品業界 | フライパンや炊飯器の内釜、製パン・製菓用の焼型などに利用食品の焦げ付きや固着を防止 |

| 自動車業界 | エンジンのピストンスカート部の摺動性を向上燃料系統の部品に耐薬品性を付与 |

| 薬品業界 | 製造装置の部品や薬品の搬送ラインでクリーンな環境と高い耐薬品性を実現 |

| 化学プラント業界 | 腐食防止のために、薬品タンクや配管の内面ライニングとして活用 |

このように、フッ素コーティングは各産業界の基盤を支える表面処理技術として確固たる地位を築いています。

フッ素コーティングの「剥がれ」トラブルとその原因

多くのメリットを持つフッ素コーティングにも、「剥がれやすい」という弱点があります。優れた機能を持っていても、コーティングが剥がれてしまっては意味がありません。ここでは、実際に起こっているトラブル事例と原因を解説します。

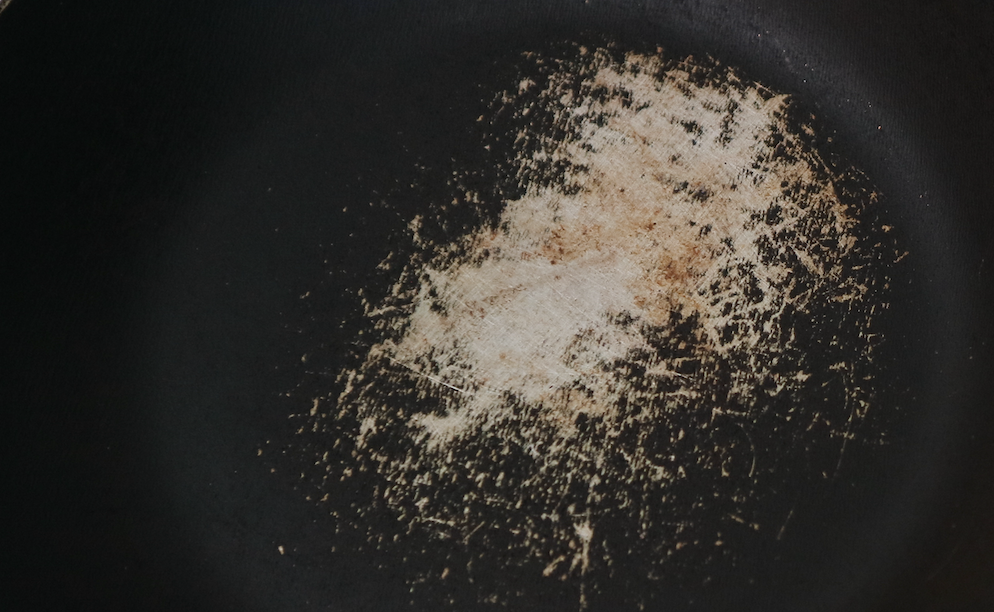

「数年で剥がれた」現場で起こるトラブル事例

フッ素コーティングについてよく声があがるのが、「施工当初は問題なく使用できていたのに、数年経過したらコーティングが剥がれてきた」というトラブルです。施工当初の下地処理の甘さや、長期にわたる稼働による摩耗などによって、密着性が失われていく点が原因だと考えられます。

また、「設備に粘着物が貼り付いた際、ヘラやカッターで剥がそうとしたら、コーティング膜まで一緒にめくれてしまった」という事例も少なくありません。フッ素樹脂自体は柔らかいため、鋭利な物による傷が入りやすく、傷を起点として剥離が広がってしまうのです。特に、生産設備のロールや攪拌機部品など動的に接触や摩擦が発生する部分では、こうした耐久性不足が顕著となります。

こうしてコーティング効果が失われてしまうと、設備の付着物清掃のため頻繁に生産ラインの停止をすることとなったり、品質不良に直結するような問題へとつながります。

剥がれの最大の原因は下地処理の甘さ

フッ素コーティングが剥がれる主な原因は、コーティング前の「下地処理」の甘さです。フッ素樹脂は、本来、基材となる金属などとは結びつきにくい性質を持っているため、密着性を確保する目的でサンドブラスト処理を施す必要があります。

この処理は、基材表面に研磨材を吹き付けて微細な凹凸を作り、その凹凸にコーティング剤を食い込ませて、「アンカー効果」を得るための工程です。ただし、このサンドブラスト処理はコーティングを施すと外からは見えなくなってしまいます。

もし、コスト削減や工期短縮などを理由に、この工程が不十分なまま施工されると、初期の密着性が低くなり、数年での剥がれというトラブルにつながってしまうのです。

下地処理以外の剥がれ要因

下地処理以外にも剥がれの要因があります。ひとつは、コーティング膜に発生する「ピンホール」と呼ばれる微細な穴です。ピンホールから水分や腐食性のガスが浸透し、基材とコーティング膜の間で腐食が進行し、内側から剥がれを引き起こす場合があります。

また、フッ素コーティングは樹脂であるため、硬いセラミックスなどと比べると摩耗には弱いです。製品との摺動が繰り返されるような環境では、徐々に膜が削れてしまい、最終的に剥がれに至ります。

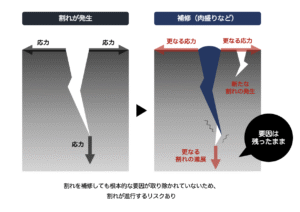

さらに、剥がれてしまった箇所を補修するために重ね塗りをしても、既存のコーティング層と新しい層との間で密着性が確保しにくく、層間剥離を起こしかねません。

コーティングの寿命は「密着性」で決まる

コーティングの長寿命化を実現する鍵は「密着性」にあると言えます。フッ素コーティングは非粘着性や耐薬品性といった優れた機能を持っているものの、コーティングが基材に付いていることが前提です。

密着性が低ければ、わずかな傷や熱膨張の差をきっかけに剥離が始まり、コーティングが本来の役割を果たせなくなってしまいます。フッ素コーティングは、サンドブラストによるアンカー効果という物理的な結合に頼らざるを得ないため、密着性には構造的な限界が存在します。

「剥がれやすさ」という本質的な課題を乗り越えない限り、真の長寿命化は実現できません。

フッ素コーティングの課題を解決するプラズマコーティング

プラズマコーティングは1969年創業の米国プラズマコーティング社によって開発された技術で、デュポン社やダウケミカル社と共同開発した特殊離型材料を用いて数多くの高性能離型コーティングを生み出してきた、離型コーティング分野のパイオニアと言える存在です。創業から半世紀以上にわたりこの分野で世界トップクラスの地位を築いており、同社のコーティングは大手グローバルメーカー各社の生産設備にも採用されています。日本国内ではカンメタエンジニアリングがこの技術の唯一のライセンスを取得しており、米国と同じプロセスで施工・販売を行っています。

プラズマコーティングの最大の特徴は、従来のフッ素コーティングを大幅に超える長寿命を基本機能としつつ、従来は両立が難しかった非粘着性(離型性)と他の機能を高度に両立できる点にあり、用途に応じて10種類以上の離型剤(非粘着材料)と、それと組み合わせる硬質層(下地層)を使い分けています。これにより、表面適度なグリップ力をもたせた皮膜から滑らかな皮膜、非常に硬い皮膜までオーダーメイドで特性を調整することが可能です。

例えば「非粘着性+高いグリップ力(搬送性)」のような一見相反する特性も同時に実現でき、現場のニーズにきめ細かく対応したコーティング処理が提供できます。

フッ素コーティング VS プラズマコーティング

主要な特長について、従来技術との対比を交えてお伝えします。

抜群の非粘着性(離型性)

プラズマコーティングは本来離型用途に開発された技術であり、その非粘着性能は折り紙つきです。特殊離型剤の作用により、接着剤・樹脂・インク・塗料といった粘着性物質の付着を極限まで抑制します。その結果、ロールやノズルへの材料のこびり付きが激減し、清掃作業の頻度を大幅に低減できます。例えば従来は数時間おきに清掃が必要だったラミネーターのロールがプラズマコーティング施工により何倍もの時間連続稼働できるようになった事例もあります。

優れた耐熱性

プラズマコーティングには高耐熱仕様もシリーズがあり、従来のフッ素コーティングを大幅に超える高温に耐える仕様がございます。特に最新のコーティングでは連続使用で 500度を超える高温に耐えながら離型性を発揮するものも存在し、PTFE系コーティングの約2倍近い耐熱温度を実現しています。

飛躍的な耐久性(耐摩耗性)

プラズマコーティングがご提供する硬質下地層は非常に硬く、シリーズによっては硬度72HRCにも達するものもございます。これは工具鋼並みの硬さであり、摩擦や擦り傷、カッター傷による消耗に極めて強いことを意味します。また硬質層の高い強度により、衝撃や荷重が分散されるため、皮膜剥離などのトラブルも減少します。その結果、機械部品の寿命延長や保全コスト削減に直結するメリットが得られます。

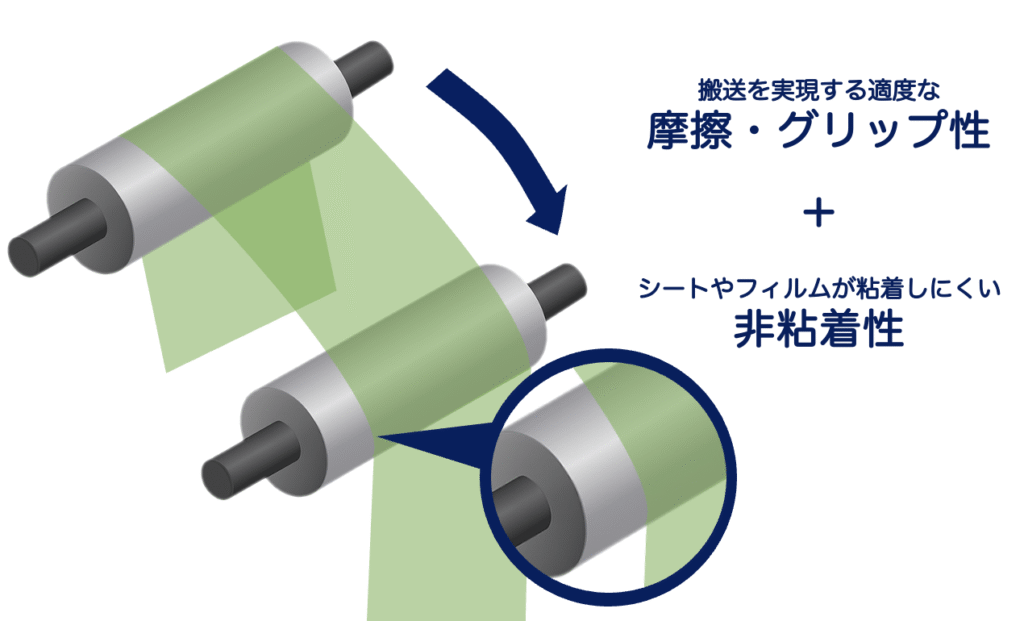

用途に応じた摩擦・グリップ調整

従来の非粘着コーティングでは得られなかった摩擦係数のコントロールが可能なのもプラズマコーティングの大きな特徴です。硬質層の表面粗さを調整することで、高いグリップ力(トラクション)を持たせつつ表面は非粘着という条件を両立できます。このようにプラズマコーティングは単なる「離型コーティング」に留まらず、部品表面特性からお困りごとにお応えできることがメリットとなります。

プラズマコーティングの適応事例

粘着剤塗布ノズルへの適用

梱包機や塗布装置の接着剤ノズルにプラズマコーティングを施すと、ノズル先端に糊や樹脂が堆積しにくくなり目詰まりを防止できます。従来は定期的にノズルをバーナーで焼いたり溶剤で洗浄したりする必要がありましたが、プラズマコーティング処理後は付着物が簡単に拭き取れる程度になり、ラインの連続稼働時間延長や製品不良の低減につながった例があります。

特にホットメルト系接着剤を扱うノズルでは、耐熱性の高さから加熱状態を保ったまま清掃できる点もメリットです。

ビジネスフォーム印刷用ロールへの適用

ビジネスフォーム印刷用搬送ロールにを採用することで、ロール表面へのインクの堆積・付着を防ぎつつ、適度な摩擦で紙面をしっかり搬送できます。印刷品質向上に加え、同時にインク残りによるロール洗浄停止が激減し、メンテナンス間隔の延長と稼働率・品質の向上を実現しています。

このように離型性とグリップ性を両立できる点は、フィルムや紙の巻取り工程において大きな付加価値を生みます。

「剥がれない」離型性コーティングをご体感ください

離型性コーティングのことなら、ぜひカンメタエンジニアリングにお任せください。お客様の機器の材質や使用環境・条件に合わせて、最適なコーティング仕様をご提案いたします。非粘着性の向上による製品不良の低減や、耐久性向上による設備寿命の延長など、現場のお困りごとに対して豊富な解決策をご用意しております。離型性・非粘着性の向上、搬送トラブルの解決などでお悩みの方は、お気軽に当社までご相談ください。