"振動装置を使わない" 表面処理によるホッパーブリッジ対策

粉末原料を取り扱う製造業では、粉体の付着残留やブリッジ、ラットホール、ブロッキング、粉体詰まりといったトラブルが日常的に発生しています。

とくに石油化学・食品・医薬品メーカーの大型製造ラインでは、粉体の滞留が品質や生産効率に直結し、しばしば高額な損失や設備更新に発展するケースも少なくありません。今回は、SUS製の大型ホッパーに弊社のPFP処理を施工したことで、重大な粉体詰まりトラブルを解消し、数千万円規模のコスト低減に貢献した事例をご紹介します。

振動補助装置が新たな損傷リスクに

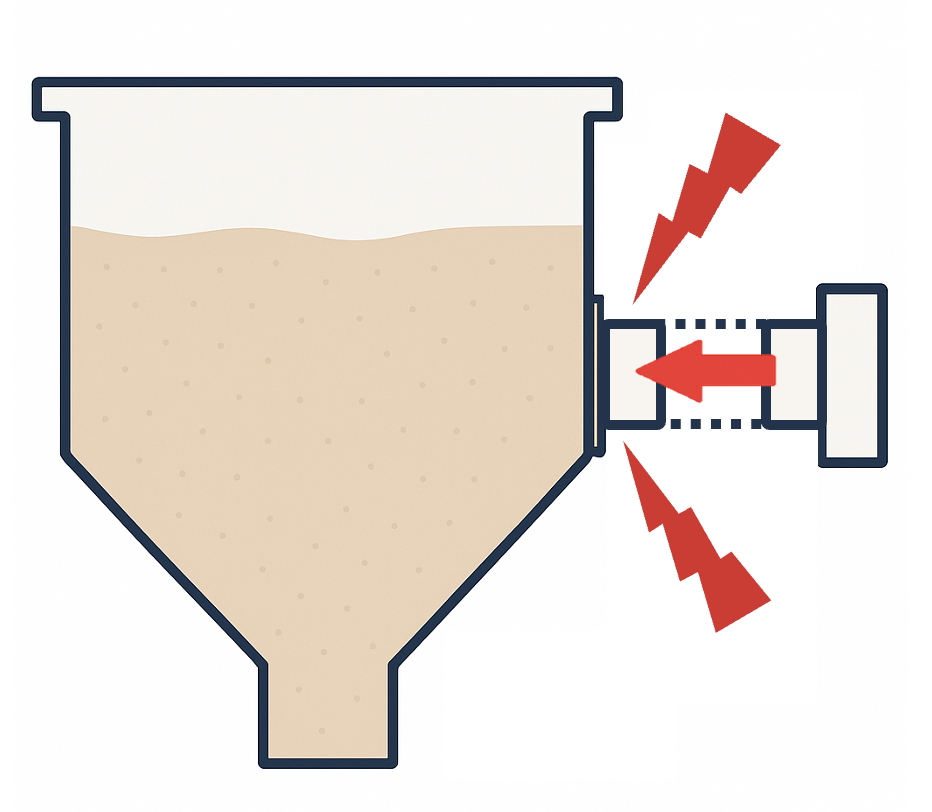

ご相談いただいたのは、ある化学品製造ラインの大型ホッパー。粉体が壁面付着して流れが悪くなる「ブリッジ」や「閉塞」が頻発し、製造停止や清掃対応が日常的に発生していました。そこで現場では、ノッカーやバイブレーターでホッパーに振動を加え、粉体を落とす対応が取られていました。

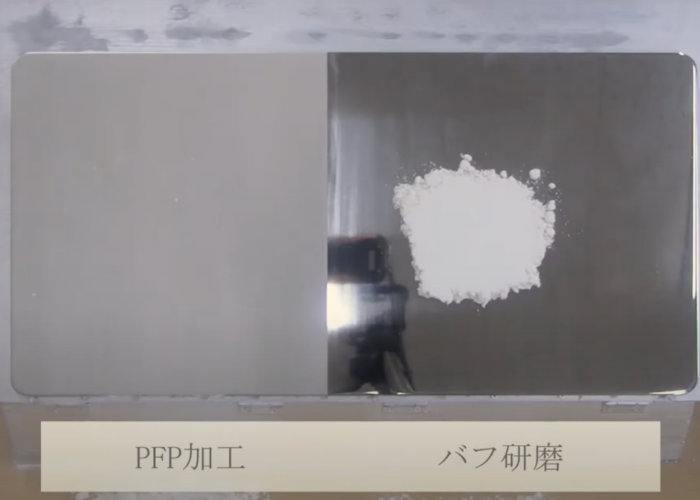

しかしこの対策が、設備そのものに損傷を与える新たな問題を引き起こしていたのです。さらに、製造現場は異物混入が絶対に許されない厳しい環境。よって、一般的なフッ素樹脂コーティングは剥離リスクから採用できず、またバフ研磨では研磨材の残留が不純物として検出されてしまうため、選択肢がほぼない状況でした。

加えて、対象となる機器は非常に大型で取り外し搬出も現実的でないため、「現地施工での対策」が必須条件でした。従来のディンプル処理も現地対応不可であることから、対応に限界を感じておられたそうです。

設備そのものへの損傷へとつながる

PFP処理で現地施工+振動を与えずにブリッジ対策

このような背景を踏まえ、当社カンメタエンジニアリングからは、以下の4つの特長を軸にPFP処理の導入をご提案しました。

ホッパーの表面金属に直接、特殊な表面処理を施すことで、従来のような装置やコーティングを使わないブリッジ対策を実現します。

- 現地施工が可能

長年の経験で培った施工技術により、大型装置にも現場で対応可能。機器の搬出~復旧にかかる工期の大幅短縮を実現。 - 完全コーティングレス

表面金属そのものを凹凸構造へ改質するため、異物混入のリスクが一切ない。 - 事前試験の無償実施

お客様からお預かりした粉体を用いて、弊社設備で事前に滑り性・離型性の改善度合いを検証(弊社無償協力)。その効果が明確に確認できたため、社内承認もスムーズに進みました。 - 付着抑制に最適な表面構造

適度な表面凹凸を形成し、粉体との接触面積を物理的に減らすことで、ファンデルワールス力を低減。特に微粉末での効果が高く、ブリッジや滞留を防ぎます。

PFP処理実験動画

実際にPFP処理を導入いただいたことで、現場では明確な成果が得られました。

まず、粉体の滑り性が大きく向上したことにより、シュート内での詰まりや付着がほぼ解消されました。その結果、ノッカーやバイブレーターといった補助装置の稼働頻度が激減し、長年課題となっていた機器損傷リスクも大幅に低減。従来であれば設備更新により、調達・設置・工事・ライン停止などで年間数千万円規模のコストが発生する見込みでしたが、PFP処理の導入のみで問題が解決されました。

また、付着や詰まりの解消により、ライン停止や清掃作業の頻度も減少。それに伴い、生産の安定性が増し、結果として原価低減にも大きく貢献しています。

さらに、処理後5年以上が経過した現在でも、処理面の状態は極めて良好で、性能の劣化は見られていません。その高い持続性が評価され、ご担当者様からは「効果が抜群に持続している」とのお言葉もいただき、別部門の装置にも横展開されるなど、全社的な改善へとつながっています。

直接的なPFP処理で剥離・異物混入のリスク無き対策を

従来、粉体付着の防止策といえば「コーティング」か「機構的対応(ノッカー・傾斜変更など)」が主流でした。しかし、コーティングは剥離・異物混入のリスクがあるうえ、現地施工が難しいという課題がありました。その点、PFP処理は“金属表面そのものを改質する”という新たな選択肢として注目されています。コーティングレスでクリーン、かつ現場での施工が可能という点から、製薬・食品・化学の厳しい現場で高く評価されています。

もし貴社でも、粉体付着や詰まりでお困りの装置があれば、まずは一度、無償の事前試験をご依頼ください。現場の環境・粉体の性状に合わせて、最適な施工仕様をご提案させていただきます。