低摩擦性|コーティングで部品の滑りを改善!製造業で潤滑性を高める表面処理技術

装置部品の滑りを良くするには摩擦の低減が欠かせません。製造ラインによっては部品表面の摩擦が高いと生産効率や品質の低下を招くほか、部品の摩耗が進んで寿命の短縮や故障、その交換や手入れのために余計な手間やメンテナンスコストが増加する原因となります。

こうした課題の解決に有効なのが低摩擦コーティングです。元々使用していた部品の表面に高い潤滑性を持たせる低摩擦コーティングを施すことで摩擦抵抗を減らし、機器の性能向上や部品寿命の延長に寄与します。

本記事では、製造業において低摩擦コーティングが求められる理由やその原理を解説し、代表的な表面処理方法のメリット・デメリットを比較した上で、カンメタエンジニアリングが提供するプラズマコーティングによる解決策と適用事例をご紹介します。

製造業における低摩擦コーティングの必要性

例えば不織布、フィルム、紙などの製品の製造プロセスでは、原材料を巻き取りながら加工・搬送する工程が多く存在します。ローラーやガイド部品、搬送装置など、製造ラインで相対運動を行う部品同士が接触すると必ず摩擦が生じ、製造効率の低下や製品の傷・破損の原因となります。特に以下のような問題が顕在化しやすくなります。

- 巻き取り時の張力異常やシワ発生

- 高速搬送時の生産ライン停止リスク

- 長時間稼働によるローラーやガイド部品の摩耗・交換コスト増

こうした摩擦や摩耗によるロスを抑えることは、歩留まりの向上や部品寿命の延長、さらには安定した品質の製品を送り出すためにも欠かせません。

近年では、潤滑油を塗布しづらい環境や、高温・高速・粉塵の多いラインなどに対応するために、液体潤滑剤に頼らない「固体潤滑技術」が注目されています。特にテフロン(PTFE)やPFAなどのフッ素系コーティングは、過酷な条件下でも滑り性が極めて高く、摩擦係数を0.05~0.2程度まで低減することが可能です。

このような低摩擦コーティングをロールや搬送部品、各種ガイドなどに施すことで、

✔️ 潤滑油の飛散や汚染を防止

✔️ 製造ラインの高速化とダウンタイム低減

✔️ 製品および装置部品の摩耗低減・寿命延長

といったメリットが得られます。また、金属や樹脂、ゴムなど、さまざまな素材の部品にも適用が可能であるため、多彩な生産工程の摩擦問題を解決できる技術として期待されています。

低摩擦の原理

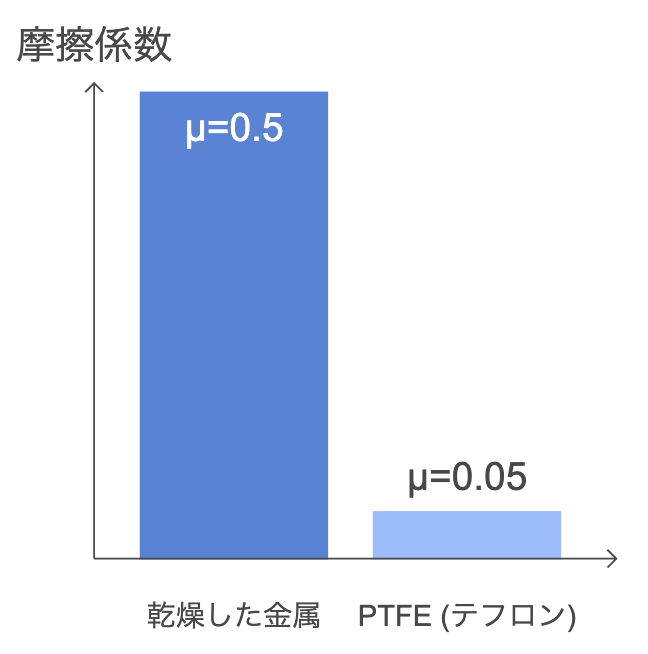

摩擦とは、2つの物体の表面が接触して相対運動するときに生じる抵抗力です。その程度は摩擦係数(μミュー)で表され、μが小さいほど滑りやすい、すなわち潤滑性が高いことを意味します。例えば乾燥した金属同士の摩擦係数は約0.5ですが、固体潤滑剤として知られるPTFE(テフロン)では0.05前後と極めて低く、素材自体が非常に滑りやすい特性を持ちます。つまり、このような低摩擦材料で表面を覆えば、潤滑油に頼らずとも摩擦抵抗を大幅に低減できるのです。

表面処理の対応例

低摩擦化を実現する代表的な表面処理方法について、概要とメリット・デメリット、および適した用途例を以下の表にまとめます。

| 表面処理方法 | 概要 | メリット・デメリット | 適用例(得意な事例) |

|---|---|---|---|

| フッ素樹脂コーティング | PTFEなどのフッ素系樹脂を塗布・焼き付けしてコーティングを施す手法。 | メリット: 極めて低い摩擦係数による優れた潤滑効果と、ある程度の非粘着性(離型性)を付与。耐薬品性・耐水性にも優れる種類も。 デメリット: 被膜が比較的軟らかく、摩耗しやすい。高温(約260℃以上)では樹脂が劣化。 | 食品加工機器の型や滑槽、フィルムやシートの搬送路、ボルト・ナットのかじり防止、通常レベルの非粘着用途。 |

| 無電解ニッケル-PTFE複合めっき | 無電解めっき法でニッケル合金中にPTFE粒子を共析沈着させた複合皮膜を形成。 | メリット: 硬いニッケル層により耐摩耗性が高く、PTFEにより潤滑性も付与。 デメリット: 一般のフッ素樹脂コーティングより摩擦係数はやや高め(PTFE含有率に依存)。めっき液や廃液処理など環境負荷に留意が必要。 | 自動車部品(ピストン、バルブ部品)や金型部品の寿命延長など、耐摩耗性と潤滑性を両立させたい用途。 |

| DLCコーティング | ダイヤモンドライクカーボン(DLC)を真空中で成膜する硬質薄膜コーティング。 | メリット: 非常に硬く耐摩耗性が高い。自己潤滑性があり油なしでも摩擦低減可能。薄膜(数μm以下)のため寸法公差への影響が小さい。 デメリット: 専用装置が必要でコスト高。硬質な反面、厚膜にすると割れやすい。大型部品への処理には不向き。 | エンジン部品(カムシャフト、タペット)、金型・工具の耐摩耗コート、精密ガイドの摺動部など、高負荷で摩耗しやすい機構部品。 |

プラズマコーティングによる低摩擦コーティング

上記のように低摩擦コーティングには様々な手法がありますが、その中でもプラズマコーティングはその性能の高さで注目されています。

カンメタエンジニアリングのプラズマコーティング技術は、米国デュポン社・ダウ・ケミカル社と共同開発の特殊コーティングを用いたもので、日本では当社のみが施工可能です。特殊な下地にそれらの優れたコーティングを施すことにより、従来のフッ素樹脂コーティングでは得られない高い耐久性と様々な機能を持つ珍しいコーティングをご提供しております。

- 400℃以上の高温環境にも耐えることができる特殊コーティング

- フッ素系(PTFEやPFA)のような表面特性をもつ特殊常温硬化型コーティング

- 従来のフッ素系コーティングを大幅に超える耐久性・硬さを持つ特殊コーティング

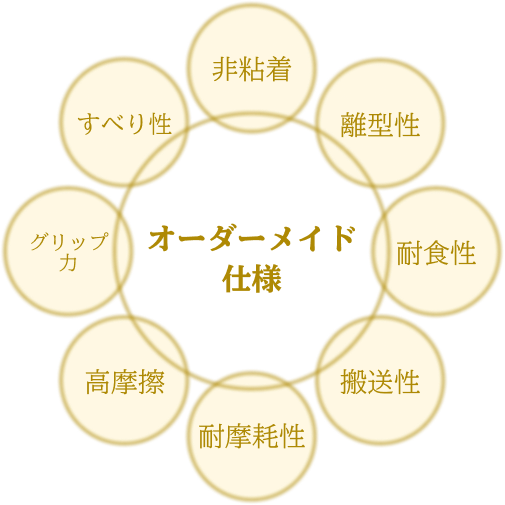

お客様の使用環境に合う各特性の絶妙な組み合わせ、高度なすり合わせが得意です。

また、プラズマコーティングの特徴として、以下が挙げられます。

✔アルミから鉄、エンジニアリングプラスチックやCFRP等の樹脂系材料まで様々な基材に適用できる

✔部品形状や使用環境に応じて皮膜特性を調整することができるオーダーメイド仕様のご提供

✔同一部品上で複数仕様の適用(塗り分け対応)が可能

✔短納期対応(有償)が可能

プラズマコーティングの適用事例紹介

プラズマコーティングの具体的な適用事例を紹介します。粘着性の高い材料を扱う装置部品に本コーティングを施すことで顕著な効果が現れています。

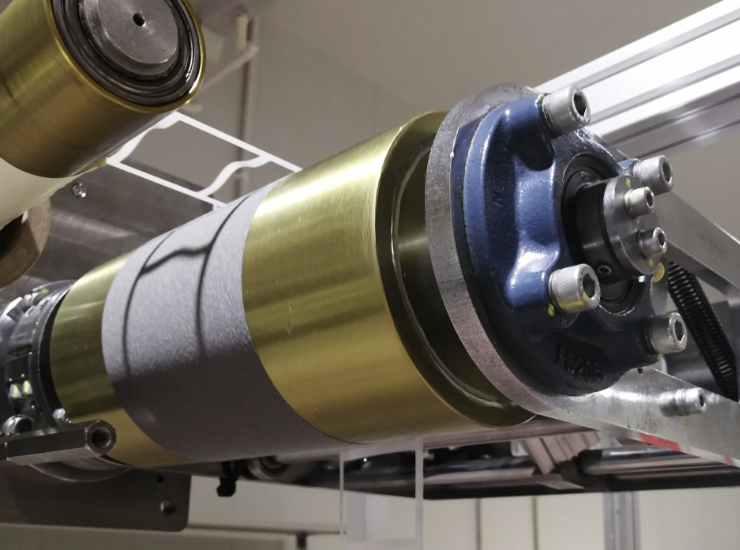

フィルム巻取り用ガイドロールへの適用

樹脂フィルムの巻取り工程で使用されるガイドロールでは、フィルムの貼り付きや滑り不良を防止しました。プラズマコーティング層の高い耐久性により2年以上連続使用しても性能が維持され、清掃頻度の減少などメンテナンスコスト削減に繋がっています。

おむつ製造業/ガイド部品への適用

おむつ製造業において不織布の搬送および折り工程にて使用されるガイド部品(ガイドバー等)では、不織布に対する滑りを良くし、潤滑性を付与することで生産効率の向上に貢献しました。プラズマコーティング皮膜の高い耐久性により従来コーティングの3倍を超える長期間にて使用されており、メンテナンスコストの削減に繋がりました。

摩擦の低減は製造業における永遠の課題です。低摩擦コーティングは、部品の滑りを改善し摩耗を抑える有効な手段となります。

様々な固体潤滑コーティングがありますが、中でもプラズマコーティングは非粘着性と高い耐久性を兼ね備え、幅広い用途で効果を発揮します。当社ではこの技術を通じて現場の課題を解決し、設備の信頼性向上とコスト削減に貢献してきました。低摩擦コーティング導入をご検討の際は、ぜひ当社までご相談ください。表面処理技術のエキスパートとして最適なソリューションをご提案いたします。

プラズマコーティングに関する資料をダウンロードいただけます