搬送性|衛生用品製造ラインの搬送トラブルを解決!離型・非粘着のプラズマコーティングで生産効率アップ

衛生用品(紙おむつ・生理用品など)の製造ラインでは、ホットメルトやテープ等の接着剤の付着や部品の摩耗による搬送トラブルが頻発しておりますが、

本記事では、離型性・非粘着性・耐摩耗性・滑り性に優れたプラズマコーティングによる表面処理ソリューションと適用事例をご紹介し、生産効率向上のポイントを解説します。

衛生用品製造ラインの課題と表面処理ソリューションのご紹介

衛生用品製造ラインでは、高速で大量の製品を扱うため、生産設備には特有の課題が発生します。たとえば、接着剤や樹脂が機械部品に付着して製品が張り付き、ラインが停止する搬送トラブルや、摩耗粉や汚れによる不具合が起こりがちです。

また、長時間の稼働により部品が摩耗して性能が低下し、定期的な交換が必要になることもあります。こうした問題に対し、近年注目されているのが離型性(リリース性)や非粘着性、さらに耐摩耗性や滑り性を部品表面に付与する表面処理技術です。

本記事では、紙おむつ製造業界の現場技術者や購買担当者の皆様が抱える課題を整理し、それらを解決するための表面処理の対応策としてプラズマコーティングをご紹介します。適用事例も交えながら、生産ラインの安定稼働と効率向上につながるポイントを解説します。

衛生用品製造ラインにおける典型的な困りごと(搬送トラブル等)

衛生用品の製造工程では、不織布やフィルム、生産途中の製品を高速で搬送するため、多様な機械部品が使われています。特に粘着剤(ホットメルト接着剤やテープ)が使用される工程では、その非粘着性が不足していると部品表面に接着剤がこびりついてしまうことがあります。

例えば、吸着搬送に用いる真空パッド(バキュームパッド)や製品を巻き取る搬送ロールに接着剤が付着すると、製品がスムーズに離れずにラインが停止したり、定期的な清掃のために生産を中断せざるを得なくなります。また、粘着剤以外にも、製品の素材である不織布や紙粉、吸収ポリマーなどが機械のガイド部品やシュート(傾斜板)に付着して、詰まりや製品汚損の原因となるケースもあります。

さらに、生産スピードの高速化に伴い、機械部品への負荷も増大しています。例えば、近年はラインの高速化と省エネのためにアルミ製ロールに代わってCFRP製の軽量ロール(カーボンロール)が導入される例があります。しかし高速搬送ではロール表面と製品との摩擦が大きく、耐摩耗性が不十分だと表面コーティングが早期に摩耗したり、ロール自体が磨耗して交換頻度が増える懸念があります。一方で、摩擦を低減しようと表面を滑らかにしすぎると、今度は製品が滑りすぎて位置ずれ(蛇行)や搬送ミスが起こる可能性もあり、滑り性(適度な滑りやすさ)のコントロールも重要です。

このように、衛生用品製造ラインでは「粘着物が部品にくっついて困る」「部品がすぐ摩耗してしまう」「滑りが悪くスムーズに流れない」といった課題が複合的に存在します。これらの問題を放置すると、生産効率の低下や製品不良、メンテナンスコスト増加に直結するため、適切な対策が必要です。

課題解決のための代表的な表面処理対策例

上記のような課題に対応するため、さまざまな表面処理技術が活用されています。紙おむつ製造ラインの困りごと解決に用いられる代表的な表面処理の例と、そのメリット・デメリットを紹介します。

| 表面処理方法 | 概要 | メリット | デメリット | 主な使用例 |

|---|---|---|---|---|

| フッ素樹脂コーティング (例:テフロン™コート) | 部品表面にフッ素樹脂を塗布・焼き付けし、撥水・撥油性を活かして離型性や非粘着性を付与する手法。 | ・接着剤・樹脂などが付きにくく剥がしやすい ・比較的低コスト | ・薄膜コートであり、耐摩耗性が限定的 ・高粘度・半乾燥状態の粘着物には効果が弱い | ・食品加工や医療機器分野の撥水・撥油 ・粘着剤が付着しにくい必要がある搬送部品 ・離型用ロールなど |

| シリコーン系コーティング | シリコーン樹脂を用いて表面に離型性を付与するコーティング。高粘度の粘着剤でも離型効果を発揮しやすい。 | ・粘度の高い粘着剤への対応力が高い ・扱いやすい | ・膜厚や硬度に限界があり、長期耐久性は低め ・機械的強度が必要な部分では追加対策が必要 | ・ホットメルトなど粘着性の強い接着剤を扱う部品 ・比較的低荷重かつ短期的に離型性能が求められる箇所 |

| 硬質クロムメッキ | めっき加工により表面の硬度を高め耐摩耗性を向上させる処理。 | ・高速稼働や高荷重環境下でも摩耗しにくい ・長寿命化でメンテナンス頻度を低減 | ・表面エネルギーが高く、粘着物が付着しやすい ・非粘着性は期待できない | ・高速回転ロールや刃物など高い耐摩耗性が必要な部品 ・金属同士が摺動する機構部品 |

| 離型剤(剥離剤)塗布 | シリコーンオイルやフッ素系離型剤を定期塗布し、一時的に非粘着性を得る方法。 | ・塗布が簡単で初期導入コストが低い ・必要なタイミングで都度使用できる | ・塗膜が消耗するため頻繁な再塗布が必要 ・製品への付着リスクや汚染リスクがある | ・生産数が少ないラインの一時的な離型対策 ・製造ライン停止時の応急処置 |

| プラズマコーティング | 特殊下地処理と特殊離型剤を組み合わせ、離型性・耐摩耗性を高次元で両立するコーティング。 | ・接着剤が付着しにくく、擦れても剥がれにくい ・表面粗さや離型剤の種類を調整し、滑り性もコントロール可能 | ・施工に専門装置とノウハウが必要 ・フッ素樹脂やシリコーンより導入コストが高め | ・紙おむつ製造ラインの搬送ロール・吸着パッド ・粘着剤や樹脂が付着するガイド・シュート ・耐久性と離型性が同時に求められる生産設備全般 |

以上のように、従来の表面処理法にはそれぞれ利点がある一方で、「非粘着性(離型性)と耐摩耗性を両立する」「滑り性を調整する」といった観点では一長一短がありました。フッ素樹脂コートは非粘着性に優れるものの摩耗しやすく、硬質コートは耐久性が高いものの粘着物が付きやすい、といったように、従来技術ではトレードオフが発生しがちでした。そこで、これらを同時に実現する新たなソリューションとして登場したのがプラズマコーティングです。

プラズマコーティングによる非粘着・耐摩耗ソリューション

プラズマコーティングは、米国で開発された特殊な非粘着・離型性コーティング技術です。特殊下地処理と米国ダウ・ケミカル社・デュポン社と共同で開発した特殊なコーティングを組み合わせて部品表面に施工することで、離型性・非粘着性と耐摩耗性を高次元で両立できる点が最大の特徴です。従来のフッ素樹脂塗膜では実現が難しかった「剥がれにくく長持ちする非粘着コート」を可能にし、まさに粘着物付着防止のためのグローバルスタンダードとして世界的製造メーカーの標準仕様として採用されています。

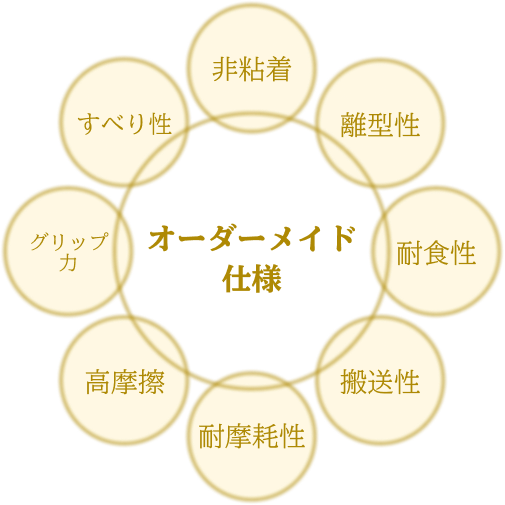

このプラズマコーティング技術により、部品表面に付着した接着剤や樹脂を容易に剥離できる離型性が得られると同時に、表面硬度が飛躍的に向上するため耐摩耗性・耐久性にも優れます。つまり、「くっつかないのに擦れても削れない表面」を実現できるのです。また、コーティング表面の粗さや使用する離型剤の種類を調整することで、必要に応じて滑り性(搬送性)の高い滑らかな表面から、適度にグリップ力を持たせた表面まで、用途に合わせた調整も可能です。一見すると相反する特性である非粘着性と搬送時のグリップ力を両立できるのは、大きな強みと言えるでしょう。

お客様の使用環境に合う各特性の絶妙な組み合わせ、高度なすり合わせが得意です。

さらに、プラズマコーティングは多彩な素材に施工できる柔軟性も備えています。金属(鉄・ステンレス・アルミ)はもちろん、前述のCFRP(炭素繊維強化プラスチック)製ロールやエンジニアリングプラスチック製の部品にも対応可能です。紙おむつ製造ラインで使われるような特殊素材の部品であっても、問題なく処理できるため安心です。

カンメタエンジニアリングでは、この米国発のプラズマコーティング技術の日本国内ライセンスを1994年から取得し、長年にわたり施工・提供しています。国内で唯一のライセンス供与企業として、アメリカ本社技術者の指導をうけた熟練技術者が高品質な施工を行っており、その信頼性は大手メーカー各社での採用実績が物語っています。プラズマコーティングは紙おむつや粘着テープといったコンバーティング分野をはじめ、食品機械や半導体製造装置など幅広い業界で使用されており、その効果と耐久性の高さから「離型性コーティングの決定版」として評価されています。

プラズマコーティングの紙おむつ製造ラインへの適用事例

実際にプラズマコーティングを施すことで衛生用品造ラインの課題がどのように解決できるのか、その適用事例をいくつかご紹介します。衛生用品業界で使用されるプラズマコーティングの特性を大別すると下記の通りとなります。

- ホットメルトに対する非粘着性

- ホットメルトに対する非粘着性+耐摩耗性

- ホットメルトに対する非粘着性+滑り性

- 不織布に対する滑り性

- インクに対する離型性

- センサーを正常に作動させるための黒色の非粘着コーティング

非粘着性が求められる:ホットメルト受け

ホットメルトを使用する場面で垂れたホットメルトを受けるためのプレートがあります。プレートにホットメルトが付着することを防ぐためにプラズマコーティングPC-915が多く施工されています。PC-915を施工することによりプレート上で固まったホットメルトを簡単に取り除くことができ、清掃作業が簡単になります。

非粘着性+耐摩耗性が求められる:アイドラーロール・ドライプロール

紙おむつはホットメルトを使用して不織布を張り合わせて製造されていますが、ホットメルトが不織布からにじみでたり、はみ出したりするとロールに張り付いてうまく搬送されないことがあります。アイドラーロールにはホットメルトに対する非粘着性が優れるPC-915が多く施工されており、より大きな搬送性が求められるドライブロールには非粘着性とともに耐摩耗性に優れたPC11036が多く施工されています。

非粘着性+滑り性が求められる:ガイド部品

ホットメルトが塗布されている不織布の方向を変えたり折りたたんだりするためのガイド部品があります。その場合コーティングに求められるのは非粘着性だけでなく、滑らかに搬送させるための滑り性が必要となります。このような場合PC-21015やPC-28015が使用されます。

不織布に対する滑り性が求められる:ガイド部品

ホットメルトが存在していない工程ではガイド部品に対して求められるコーティングの特性は滑り性+耐久性となります。そのような場合、フッ素系のプラズマコーティングであるPC-14015・PC-215・P-C315などが使われます。一般のフッ素系コーティングとの違いは下地硬質層が存在することで、耐久性が優れている点にあります。 ホットメルトが存在していない工程ではガイド部品に対して求められるコーティングの特性は滑り性+耐久性となります。そのような場合、フッ素系のプラズマコーティングであるPC-14015・PC-215・P-C315などが使われます。一般のフッ素系コーティングとの違いは下地硬質層が存在することで、耐久性が優れている点にあります。

インクに対する離型性が求められる:ロール

紙おむつにインクで印刷を行う場合、下流工程のロールにインクが付着するとロールに付いたインクが紙おむつに転写してしまうことがあります。そのような場所のロールにはPC236IRが使用され、インクをはじくとともに紙おむつをしっかりと搬送します。

センサーを適切に作動させるために黒いコーティングが求められる:プレート

製造ラインでは、カメラやセンサーを用いて、製品の異常を検出するシステムが導入されています。その場合背景に白っぽいコーティングが存在するとセンサーが正常に作動しない場合があります。プラズマコーティングでは黒色の非粘着コーティングもあり、プレートに対して施工されています。

───────────────

以上のように、プラズマコーティングは紙おむつ製造ラインの様々な部品に適用でき、それぞれの現場で課題解決に貢献しています。非粘着性による清掃作業の省力化や稼働率アップ、耐摩耗性による部品寿命の延長、適度な滑り性付与による搬送不良の減少など、得られるメリットは多岐にわたります。

まとめ

衛生用品製造ライン特有の「くっつく」「摩耗する」「滑らない」といった困りごとに対して、表面処理技術を駆使した解決策をご紹介しました。中でもプラズマコーティングは、部品表面に離型性・非粘着性と耐摩耗性を同時に付与できる画期的な手法であり、高速ラインの安定稼働に大きく寄与します。実際の適用事例でも、生産トラブルの大幅削減やメンテナンスコストの低減など、その効果が実証されています。

衛生用品製造ラインの生産性向上や品質安定に向けて、表面処理の見直しや改善を検討されてはいかがでしょうか。カンメタエンジニアリングでは、お使いの部品に合わせた最適なプラズマコーティング仕様をオーダーメイドで提案・施工いたします。素材や使用環境、ご要望の特性に応じて柔軟に対応可能ですので、離型性や非粘着性の向上、部品の耐久性アップでお困りの際はぜひお気軽にご相談ください。

さらに詳しい技術情報やその他の活用事例について知りたい方は、当社「プラズマコーティング」紹介ページもぜひご覧ください。適切な表面処理によって、衛生用品製造ラインの生産効率を飛躍的に高める一助となれば幸いです。

プラズマコーティングに関する資料をダウンロードいただけます